Bài giảng Kết cấu động cơ đốt trong - Chương 2: Cơ cấu phát lực

CHƯƠNG II : CƠ CẤU PHÁT LỰC

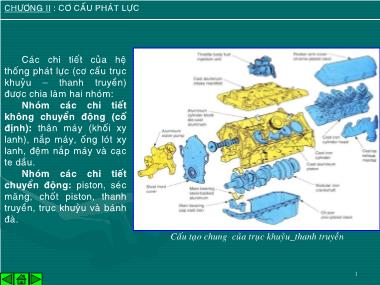

Cấu tạo chung của trục khuỷu_thanh truyền

Các chi tiết của hệ

thống phát lực (cơ cấu trục

khuỷu – thanh truyền)

được chia làm hai nhóm:

Nhóm các chi tiết

không chuyển động (cố

định): thân máy (khối xy

lanh), nắp máy, ống lót xy

lanh, đệm nắp máy và cạc

te dầu.

Nhóm các chi tiết

chuyển động: piston, séc

măng, chốt piston, thanh

truyền, trục khuỷu và bánh

đa

Bạn đang xem 20 trang mẫu của tài liệu "Bài giảng Kết cấu động cơ đốt trong - Chương 2: Cơ cấu phát lực", để tải tài liệu gốc về máy hãy click vào nút Download ở trên

Tóm tắt nội dung tài liệu: Bài giảng Kết cấu động cơ đốt trong - Chương 2: Cơ cấu phát lực

1CHƯƠNG II : CƠ CẤU PHÁT LỰC Cấu tạo chung của trục khuỷu_thanh truyền Các chi tiết của hệ thống phát lực (cơ cấu trục khuỷu – thanh truyền) được chia làm hai nhóm: Nhóm các chi tiết không chuyển động (cố định): thân máy (khối xy lanh), nắp máy, ống lót xy lanh, đệm nắp máy và cạc te dầu. Nhóm các chi tiết chuyển động: piston, séc măng, chốt piston, thanh truyền, trục khuỷu và bánh đà. 2CHƯƠNG II : CƠ CẤU PHÁT LỰC 2.1 NHÓM CÁC CHI TIẾT CỐ ĐỊNH : 2.1.1 Thân máy: 2.1.1.1 Nhiệm vụ: - Thân máy cùng với nắp xy lanh là bệ đỡ rắn chắc cho tất cả các chi tiết của một động cơ, là nơi lắp đặt và bố trí hầu hết các cụm, các chi tiết của động cơ. Cụ thể trên thân máy bố trí xylanh , hệ trục khuỷu và các bộ phận truyền động để dẫn động các cơ cấu và hệ thống khác của động cơ như trục cam, bơm nhiên liệu, bơm dầu, bơm nước, quạt gió 3CHƯƠNG II : CƠ CẤU PHÁT LỰC 2.1.1.3 Kết cấu - Thân máy có thể bằng gang đúc, hợp kim nhôm hoặc đuyara. Động cơ cỡ lớn có thể có thân máy bằng thép tấm dùng kết cấu hàn. 2.1.1.2 Vật liệu Thân máy kiểu thân xylanh – hộp trục khuỷu 6 Thân máy đúc liền khối - Hầu hết các loại động cơ có công suất vừa và nhỏ, đặc biệt là các động cơ ô tô, máy kéo hiện nay đều có thân máy đúc liền khối là loại thân máy có xylanh đúc liền với hộp trục khuỷu và được gọi là thân xylanh – hộp trục khuỷu . 4CHƯƠNG II : CƠ CẤU PHÁT LỰC Xylanh và nắp quy lát động cơ làm mát bằng gió - Đối với động cơ làm mát bằng nước hay bằng dung dịch (chất) làm mát, xung quanh nòng xylanh có các áo nước (bọng nước) là khoảng trống giữa vách ngoài nòng xylanh với vỏ thân máy, ở đó có dung dịch làm mát tuần hoàn để giải nhiệt cho động cơ. - Khi thân xylanh làm rời với hộp trục khuỷu và lắp với nhau bằng bulong hay gugiong thì thân máy là loại thân máy rời . Kết cấu trên hình a rất phổ biến ở động cơ ô tô, máy kéo . Một số động cơ tàu thủy chỉ dùng một loại gugiong suốt từ nắp xylanh cho đến bề mặt cacte dầu, 5CHƯƠNG II : CƠ CẤU PHÁT LỰC Thân máy đ.cơ làm mát bằng gió - Thân máy của động cơ làm mát bằng gió thưòng là thân máy rời. Về mặt nguyên tắc có thể dùng gugiong riêng rẽ hay một gugiong để ghép nắp và thân xylanh với hộp trục khuỷu. Xylanh có thể làm liền với thân hoặc làm rời ở dạng ống lót rồi lắp vào thân . Trục khuỷu treo Trục khuỷu đặt - Tùy theo phương pháp lắp đặt trục khuỷu trong hộp trục khuỷu mà thân máy có kết cấu khác nhau . Những phương pháp thường gặp trong thực tế là : 6CHƯƠNG II : CƠ CẤU PHÁT LỰC + Trục khuỷu treo. Hộp trục khuỷu chia làm hai nửa, nửa dưới là cacte dầu . Thân máy hay toàn bộ động cơ được lắp đặt trên các gối đỡ . Đây là kiểu phổ biến cho động cơ ô tô, máy kéo . + Trục khuỷu đặt. Hộp trục khuỷu cũng chia làm hai nửa, nửa dưới đồng thời là bệ máy . Trục khuỷu và toàn bộ thân máy cùng các chi tiết lắp ráp được đặt trên bệ máy . + Trục khuỷu luồn. Hộp trục khuỷu nguyên khối, do đó khi lắp ráp trục khuỷu vào động cơ phải băng cách luồn. - Theo tình trạng chịu lực khí thể, người ta còn phân biệt thân máy theo các dạng sau : + Thân xylanh hay xylanh chịu lực,(xylanh liền với thân máy ). Lực khí thể tác dụng lên nắp xylanh, qua gugiong nắp máy truyền xuống thân xylanh. + Vỏ thân chịu lực, (xylanh làm rời ở dạng ống lót rồi lắp vào thân máy). Lực khí thể truyền qua gugiong xuống vỏ thân, xy lanh hoàn toàn không chịu lực khí thể. + Gugiong chịu lực, (thân xy lanh và hộp trục khuỷu rời ). Lực khí thể hoàn toàn do gugiong chịu. 7CHƯƠNG II : CƠ CẤU PHÁT LỰC + Xy lanh liền với thân máy. Thân máy có độ cứng vững cao, được làm mát tốt do tiếp xúc trực tiếp với nước làm mát hay không khí . Tuy nhiên, đối với động cơ làm mát bằng nước, do kết cấu hộp kín nên khó đúc. Ngoài ra toàn bộ thân máy đều dùng vật liệu tốt như vật liệu xy lanh nên lãng phí. loại thân máy này được dùng chủ yếu trong động cơ cỡ nhỏ có áp suất và nhiệt độ không cao. - Thân máy là chi tiết rất phức tạp, trên đó bố trí các chi tiết của cơ cấu trục khuỷu thanh truyền, cơ cấu phối khí, hệ thống làm mát .. nhưng quan trọng nhất là xylanh của động cơ. Có thể chia ra một số loại xy lanh như sau : 8CHƯƠNG II : CƠ CẤU PHÁT LỰC + Lót xy lanh khô. Lót xy lanh bằng vật liệu chất lượng cao được ép vào lỗ xylanh. Sau khi ép có gờ nhô lên để khi lắp với đệm nắp máy sẽ kín khít hơn. Phương pháp này không lãng phí vật liệu, thân máy có độ cứng vững cao, nhưng truyền nhiệt ra môi chất làm mát khó khăn hơn. Để tiết kiệm vật liệu hơn nữa, một số động cơ chỉ có lót xylanh ở phần trên (buồng cháy). + Lót xylanh ướt. Xylanh đươc chế tạo rời rồi lắp vào thân máy. Gờ vai xylanh cũng được lắp nhô lên như loại trên để đảm bảo kín khít. Nước làm mát bao quanh xylanh nên hiệu quả làm mát tốt. Do có dạng hộp rỗng nên thân máy dễ đúc. Tuy nhiên cũng chính vì rỗng hở nên độ cứng vững của thân máy không cao. Ngoài ra phải giải quyết bao kín xylanh để tránh lọt nước làm mát xuống cacte dầu. 9CHƯƠNG II : CƠ CẤU PHÁT LỰC 2.1.2 Nắp xylanh (Nắp máy) - Nắp xylanh đậy kín một đầu xy lanh, cùng với piston, sécmăng và xylanh tạo thành buồng cháy. Nhiều bộ phận của động cơ được lắp trên nắp xylanh như bugi, vòi phun, cụm xupap, cơ cấu giảm áp hỗ trợ khởi động Ngoài ra, trên xylanh còn bố trí các đường nạp, đường thải, đường nước làm mát, đường dầu bôi trơn Do đó kết cấu của nắp xylanh rất phức tạp. 2.1.2.1 Vai trò 10 CHƯƠNG II : CƠ CẤU PHÁT LỰC - Nắp xylanh động cơ diesel làm mát bằng nước đều đúc bằng gang hợp kim, dùng khuôn cát. Còn nắp xylanh của động cơ làm mát bằng gió thường chế tạo bằng hợp kim nhôm dùng phương pháp đúc hoặc phương pháp rèn đập (ví dụ: nắp xylanh động cơ máy bay). - Nắp xylanh động cơ xăng thường dùng hợp kim nhôm, có ưu điểm là nhẹ, tản nhiệt tốt, giảm được khả năng kích nổ. Tuy nhiên sức bền cơ và nhiệt thấp hơn so với nắp xylanh bằng gang. 2.3.2.2 Điều kiện làm việc - Điều kiện làm việc của nắp xylanh rất khắc nghiệt như nhiệt độ rất cao, áp suất khí thể rất lớn và bị ăn mòn hoá học bởi các chất ăn mòn trong sản phẩm cháy. 2.3.2.3 Vật liệu 11 CHƯƠNG II : CƠ CẤU PHÁT LỰC 2.3.2.4 Kết cấu * Nắp xylanh động cơ xăng có kết cấu tùy thuộc vào kiểu buồng cháy, số xupap, cách bố trí xupap và bugi, kiểu làm mát (bằng nước hay bằng gió) cũng như kiểu bố trí đường nạp và đường thải. - Động cơ dùng cơ cấu phối khí kiểu xupap treo có xupap nạp hơi lớn so với xupap thải. Bugi đặt bên hông buồng cháy, khoảng cách từ bugi đến điểm xa nhất của buồng cháy gần bằng đường kính xylanh. Vách buồng cháy được làm mát tốt bằng các khoang nước để tránh kích nổ. Ngoài ra, trên nắp xylanh còn có khoang để luồn đũa đẩy dẫn động xupap và các lỗ nhỏ để dẫn nước làm mát ừ thân máy lên cũng như một số lỗ có đường kính lớn hơn để lắp gugiong nắp máy. Đỉnh piston có thể lồi lên trong buồng cháy có tác dụng tạo xoáy lốc nhẹ trong quá trình nén taọ điều kiện thuận lợi cho quá trình sau này. 12 CHƯƠNG II : CƠ CẤU PHÁT LỰC - Động cơ dùng cơ cấu phối khí xupap đặt. Toàn bộ chi tiết của cơ cấu phối khí bố trí ở thân máy nên nắp máy có cấu tạo rất đơn giản. Theo lý thuyết về kích nổ, thời gian lan tràn màng lửa từ bugi đến những vùng xa bugi nhất là dài nhất nên tại những vùng này dễ phát sinh kích nổ. Do đó những điểm xa nhất của buồng cháy được bố trí cách đều tâm bugi (với bán kính R) cũng có tác dụng giảm xác suất xảy ra. Mặt khác, nói chung trong buồng cháy động cơ, xupap thải là nơi nóng nhất nên dễ là nguyên nhân gây kích nổ, bugi bố trí gần xupap thải nên thời gian lan tràn màng lửa từ bugi đến xupap thải ngắn hơn thời gian cháy trễ của hỗn hợp cục bộ tại đây, do đó có tác dụng chống kích nổ. Tuy nhiên, nhiệt độ của bugi rất cao. 13 CHƯƠNG II : CƠ CẤU PHÁT LỰC * Nắp xylanh động cơ diesel so với nắp xylanh của động cơ xăng nói chung phức tạp hơn. Trên nắp xylanh phải bố trí các đường nạp, thải, cụm xupap của cơ cấu phối khí xupap treo, ngoài ra còn rất nhiều chi tiết như vòi phun, buồng cháy phụ, van khí nén, van giảm áp, bugi sấy - Nói chung, kết cấu nắp xylanh tùy thuộc vào từng loại động cơ cụ thể, trước hết phụ thuộc vào kiểu hình thành khí hỗn hợp của động cơ hay kiểu buồng cháy của động cơ. - Điều kiện làm việc của nắp xylanh động cơ diesel rất nặng nề, cụ thể là nhiệt độ cao, áp suất lớn. Vì vậy, đối với động cơ nhiều xylanh, nắp xylanh có thể làm rời cho từng xylanh hoặc chung cho một vài xylanh để tăng độ cứng vững. 14 CHƯƠNG II : CƠ CẤU PHÁT LỰC * Nắp xylanh động cơ làm mát bằng gió: chịu ứng suất nhiệt lớn nhất. Cũng giống như xylanh, nắp xylanh đều được làm rời và lắp với hộp trục khuỷu bằng các gugiong. Trên nắp xylanh có các gân tản nhiệt với chiều cao khoảng 14 - 20mm. Nắp xylanh được chế tạo bằng hợp kim nhôm.` 15 CHƯƠNG II : CƠ CẤU PHÁT LỰC 2.2 NHÓM CÁC CHI TIẾT CHUYỂN ĐỘNG 2.2.1.1 Vai trò - Vai trò chủ yếu của piston là cùng với các chi tiết khác như xylanh, nắp xylanh bao kín tạo thành buồng cháy, đồng thời truyền lực của khí thể cho thanh truyền cũng như nhận lực từ thanh truyền để nén khí. Ngoài ra ở một số động cơ 2 kỳ, piston còn có nhiệm vụ đóng mở các cửa nạp và thải của cơ cấu phối khí. 2.2.1 Piston 16 CHƯƠNG II : CƠ CẤU PHÁT LỰC 2.2.1.1 Điều kiện làm việc Điều kiện làm việc của piston rất khắc nghiệt, cụ thể là : * Tải trọng cơ học lớn và có chu kỳ : * Aùp suất lớn, có thể đến 120 kg/cm 2 * Tải trọng nhiệt cao : - Do tiếp xúc trực tiếp với khí cháy có nhiệt độ 2200 – 28000 K nên nhiệt độ đỉnh piston có thể đến 500 – 8000 K. Do nhiệt độ cao piston bị giảm sức bền, bó kẹt, nứt, làm giảm hệ số nạp, gây kích nổ * Ma sát lớn và ăn mòn hóa học : Do có lực ngang N nên giữa piston và xylanh có ma sát lớn. Điều kiện bôimtrơn tại đây rất khó khăn, thông thường chi 3 bằng vung té nên khó bảo đảm bôi trơn hoàn hảo. Mặt khác do thường xuyên tiếp xúc trực tiếp với sản vật cháy có các chất ăn món như các hơi axít nên piston còn chịu ăn mòn hóa học. 17 CHƯƠNG II : CƠ CẤU PHÁT LỰC 2.4.1.3 Vật liệu chế tạo - Để thuận lợi phân tích kết cấu, có thể chia những piston thành những phần như đỉnh, đầu, thân và chân piston, mỗi phần đều có nhiệm vụ riêng và những đặc điểm kết cấu riêng. + Đỉnh piston. Đỉnh piston có nhiệm vụ cùng với xylanh, nắp xylanh tạo thành buồng cháy. Về mặt kết cấu có các loại đỉnh piston sau: + Gang + Thép + Hợp kim nhôm 2.4.1.4 Kết cấu 18 CHƯƠNG II : CƠ CẤU PHÁT LỰC 19 CHƯƠNG II : CƠ CẤU PHÁT LỰC * Đỉnh bằng (hình a), diên tích chịu nhiệt nhỏ, kết cấu đơn giản. Kết cấu này được sử dụng trong động cơ diesel buồng cháy dự bị và buồng cháy xoáy lốc . * Đỉnh lồi (hình b) có sức bền lớn. Đỉnh mỏng nhẹ nhưng diện tích chịu nhiệt lớn. Loại dỉnh này thường được dùng trong động cơ xăng 4 kỳvà 2 kỳ xupap treo, buồng cháy chỏm cầu. Còn trên (hình d) thể hiện kết cấu đỉnh piston động cơ 2 kỳ quét vòng qua cửa thải. Phía dốc đứng được lắp về phía cửa quét để hướng dòng khí quét lên sát nắp xylanh rồi vòng xuống ra cửa thải, nhằm mục đích quét sạch buồng cháy. * Đỉnh lõm : (hình c) có thể tạo xoáy lốc nhẹ, tạo thuận lợi cho quá trình hình thành khí hỗn hợp và cháy. Tuy nhiên sức bền kém và diện tích chịu nhiệt lớn hơn so với đỉnh bằng. Loại đỉnh này được dùng trong cả động cơ diesel và động cơ xăng. * Đỉnh chứa buồng cháy : Thường gặp trong động cơ diesel. Đối với động cơ diesel có buồng cháy trên đỉnh piston, kết cấâu buồng cháy phải thỏa mãn ccác yêu cầu sau đây tuỳ từng trường hợp cụ thể 20 CHƯƠNG II : CƠ CẤU PHÁT LỰC + Đầu piston . Đường kính đầu piston thường nhỏ hơn đường kính thân vì thân là đường dẫn hướng của piston . Kết cấu đầu piston phải bảo đảm những yêu cầu sau : * Bao kín tốt cho buồng cháy nhằm ngăn khí cháy lọt xuống cacte dầu và dầu bôi trơn từ cacte sục lên buồng cháy. Thông thường người ta dùng xecmăng để bao kín. Có hai loại xecmăng là xecmang khí để bao kín buồng cháy và xécmăng dầu để ngăn dầu sục lên buồng cháy. Số xecmăng tùy thuộc vào loại động cơ * Tản nhiệt tốt cho piston vì phần lớn nhiệt của piston truyền qua xecmăng cho xylanh đến môi chất làm mát. Để tản nhiệt tốt thường dùng các kết cấu đầu piston sau : - Phần chuyển tiếp giữa đỉnh và đầu có bán kính R lớn. - Dùng gân tản nhiệt ở dưới đỉnh piston. - Dùng rãnh ngăn nhiệt để giảm lượng nhiệt truyền cho xecmăng thứ nhất. - Làm mát đỉnh piston, trong những động cơ cỡ lớn, đỉnh piston rỗng được làm mát bằng dầu lưu thông 21 CHƯƠNG II : CƠ CẤU PHÁT LỰC * Sức bền cao. Để tăng sức bền và độ cứng vững cho bệ chốt piston người ta thiết kế các gân trợ lực . - Thân piston có nhiệâm vụ dẫn hướng cho piston chuyển động trong xylanh. * Chiều cao h của thân được quyết định bởi điều kiện áp suất tiếp xúc, do lực ngang N gây ra, phải nhỏ hơn áp suất tiếp xúc cho phép * Vị trí tâm chốt được bố trí sao cho piston và xylanh mòn đều, đồng thời giảm va đập và gõ khi piston đổi chiều. Một số động cơ có tâm chốt piston lệch với tâm xylanh một giá trị e về phía nào đó sao cho lực ngang Nmax giảm để hai bên chịu lực N của piston và xylanh mòn đều. 22 CHƯƠNG II : CƠ CẤU PHÁT LỰC * Chống bó kẹt piston. Có nhiều nguyên nhân gây bó kẹt piston trong xylanh cụ thể do : + lực ngang N + lực khí thể + kim loại giãn nở - Do những nguyên nhân trên piston thường bị bó kẹt theo phương tâm chốt piston. Đối với piston bằng hợp kim nhôm, hệ số giãn nở dài lớn nên càng dễ xảy ra bó kẹt. 23 CHƯƠNG II : CƠ CẤU PHÁT LỰC * Để khắc phục hiện tượng bó kẹt piston người ta sử dụng những biện pháp sau: + Chế tạo thân piston có dạng ôvan, trục ngắn trùng với tâm chốt . + Tiện vát hai mặt ở bệ chốt chỉ để lại một cung = 90 - 1000 để chịu lực mà không ảnh hưởng nhiều đến phân bố lực. + Xẻ rãnh giãn nở trên thân piston. Khi xẻ rãnh gười ta không xẻ hết để đảm bảo độ cứng vững cần thiết và thường xẻ chéo để tránh cho xylanh bị gờ xước 24 CHƯƠNG II : CƠ CẤU PHÁT LỰC + Chân piston. Hình vẽ bên là một kết cấu điển hình của chân piston. Theo kết cấu này, chân có vành đai để tăng độ cứng vững. Mặt trụ a cùng với mặt đầu chân piston là chuẩn công nghệ khi gia công là nơi điều chỉnh trọng lượng của piston sao cho đồng đều giữa các xylanh. Độ sai lệch về trọng lượng đối với động cơ ô tô máy kéo không quá 0,2 – 0,6% còn ở động cơ tĩnh tại và tàu thủy giới hạn này là 1 – 1,5%. 25 CHƯƠNG II : CƠ CẤU PHÁT LỰC 2.2.2 Chốt piston - Chốt piston là chi tiết nối piston và thanh truyền. Tuy có kết cấu đơn giản nhưng chốt piston có vai trò rất quan trọng để đảm bảo điều kiện làm việc bình thường của động cơ. 2.2.2.1 Vai trò 2.2.2.2 Điều kiện làm việc - Chốt piston chịu lực va đập, tuần hoàn, nhiệt độ cao và điều kiện bôi trơn khó khăn. 26 CHƯƠNG II : CƠ CẤU PHÁT LỰC - Chốt piston thường được chế tạo từ thép ít cacbon và thép hợp kim có các thành phần hợp kim như crom, mănggan với thành phần cacbon thấp. Để tăng độ cứng cho bề mặt – tăng sức bền mỏi – chốt được thấm than, xianua hóa, hoặc tôi cao tần và được mài bóng. 2.2.2.3 Vật liệu chế tạo 2.2.2.4 Kết cấu và các kiểu lắp ghép - Đa số các chốt piston có kết cấu đơn giản như dạng trụ rỗng. Các mối ghép giữa chốt piston và piston, thanh truyền theo hệ trực để đảm bảo lắp ghép dễ dàng. Trong thực tế có ba kiểu lắp ghép sau : 27 CHƯƠNG II : CƠ CẤU PHÁT LỰC - Cố định chốt piston trên bệ chốt. Khi đó chốt phải được lắp tự do trên thanh truyền. Cũng giống như phương pháp trên, do không phải bôi trơn cho bệ chốt nên có thể rút ngắn chiều dài của bệ để tăng chiều rộng đầu nhỏ thanh truyền , giảm được áp suất tiếp xúc của mối ghép này. Tuy nhiên, mặt phảng chịu lưc của chốt piston không thay đổi nên tính chịu mỏi của chốt kém. 28 CHƯƠNG II : CƠ CẤU PHÁT LỰC - Cố định chốt trên đầu nhỏ thanh truyền . Khi đó chốt piston phải được lắp tự do trên bệ chốt. Do không phải giải quyết vấn đề bôi trơn của mối ghép với thanh truyền nên có thể thu hẹp bề rộng đầu thanh truyền và như vậy tăng được chiều dài của bệ chốt, giảm được áp suất tiếp xúc - mòn tại đây. Tuy nhiên mặt phẳng chịu lực của chốt ít thay đổi nên tính chịu mỏi kém. 29 CHƯƠNG II : CƠ CẤU PHÁT LỰC 30 CHƯƠNG II : CƠ CẤU PHÁT LỰC - Lắp tự do ở cả hai mối ghép. Tại hai mối ghép đều không có kết cấu hãm. Khi lắp ráp, mối ghép giữa chốt và bạc đầu nhỏ thanh truyền là mối ghép lỏng, còn mối ghép với bệ chốt là mối ghép trung gian, có độ dôi (0,01 0,02mm đối với động cơ ô tô máy kéo). Trong quá trình làm việc, do nhiệt độ cao, piston bằng hợp kim nhôm giãn ra nhiều hơn chốt piston bằng thép, tạo ra khe hở ở mối ghép này nên chốt piston có thể tự xoay.Khi đó mặt phẳng chịu lực thay đổi nên chốt piston mòn đều hơn và chịu mỏi tốt hơn. Vì vậy, phương pháp này được dùng rất phổ biến hiện nay. Tuy nhiên phải giải quyết vấn đề bôi trơn ở cả hai mối ghép và phải có kết cấu hạn chế di chuyển dọc trục của chốt, thông thường dùng vòng hãm hoặc nút kim loại kềm có mặt cầu. Trước khi lắp chốt vào bệ chốt nên ngâm piston trong dầu hoặc trong nước nóng để lắp ráp dễ dàng. 31 CỦNG CỐ CÂU 1 CÂU 2 Đúng 3. Động cơ Diesel thường được chế tạo theo phương pháp nào sau đây XÓAKQCÂU 3 CHƯƠNG I : KHÁI QUÁT CHUNG VỀ ÔTÔ 32 CHƯƠNG I : KHÁI QUÁT CHUNG VỀ ÔTÔ

File đính kèm:

bai_giang_ket_cau_dong_co_dot_trong_chuong_2_co_cau_phat_luc.pdf

bai_giang_ket_cau_dong_co_dot_trong_chuong_2_co_cau_phat_luc.pdf