Nghiên cứu quá trình đánh bóng thấu kính Germanium

Tóm tắt: Bài báo trình bày quá trình đánh bóng các thấu kính được làm từ

Germanium có kích thước khác nhau trong hệ thống quang học của vật kính ảnh

nhiệt. Những yếu tố ảnh hưởng đến chất lượng bề mặt khi gia công, dung dịch đánh

bóng và phương pháp chỉnh vòng quang trong quá trình đánh bóng đã được nghiên

cứu và áp dụng trong quá trình gia công. Kết quả đo kiểm các thấu kính sau khi

đánh bóng và thử nghiệm tại thực địa cho thấy, sản phẩm có các chỉ tiêu kỹ thuật đạt

yêu cầu đề ra.

Bạn đang xem tài liệu "Nghiên cứu quá trình đánh bóng thấu kính Germanium", để tải tài liệu gốc về máy hãy click vào nút Download ở trên

Tóm tắt nội dung tài liệu: Nghiên cứu quá trình đánh bóng thấu kính Germanium

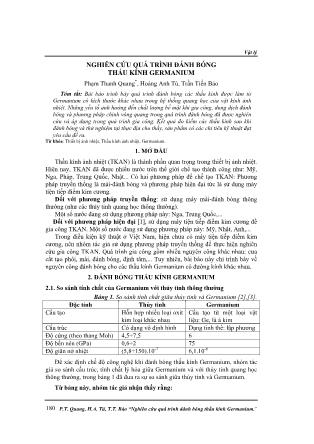

Vật lý P.T. Quang, H.A. Tú, T.T. Bảo “Nghiên cứu quá trình đánh bóng thấu kính Germanium.” 180 NGHIÊN CỨU QUÁ TRÌNH ĐÁNH BÓNG THẤU KÍNH GERMANIUM Phạm Thanh Quang*, Hoàng Anh Tú, Trần Tiến Bảo Tóm tắt: Bài báo trình bày quá trình đánh bóng các thấu kính được làm từ Germanium có kích thước khác nhau trong hệ thống quang học của vật kính ảnh nhiệt. Những yếu tố ảnh hưởng đến chất lượng bề mặt khi gia công, dung dịch đánh bóng và phương pháp chỉnh vòng quang trong quá trình đánh bóng đã được nghiên cứu và áp dụng trong quá trình gia công. Kết quả đo kiểm các thấu kính sau khi đánh bóng và thử nghiệm tại thực địa cho thấy, sản phẩm có các chỉ tiêu kỹ thuật đạt yêu cầu đề ra. Từ khóa: Thiết bị ảnh nhiệt, Thấu kính ảnh nhiệt, Germanium. 1. MỞ ĐẦU Thấu kính ảnh nhiệt (TKAN) là thành phần quan trọng trong thiết bị ảnh nhiệt. Hiện nay, TKAN đã được nhiều nước trên thế giới chế tạo thành công như: Mỹ, Nga, Pháp, Trung Quốc, Nhật... Có hai phương pháp để chế tạo TKAN: Phương pháp truyền thống là mài-đánh bóng và phương pháp hiện đại tức là sử dụng máy tiện tiếp điểm kim cương. Đối với phương pháp truyền thống: sử dụng máy mài-đánh bóng thông thường (như các thủy tinh quang học thông thường). Một số nước đang sử dụng phương pháp này: Nga, Trung Quốc,... Đối với phương pháp hiện đại [1], sử dụng máy tiện tiếp điểm kim cương để gia công TKAN. Một số nước đang sử dụng phương pháp này: Mỹ, Nhật, Anh,... Trong điều kiện kỹ thuật ở Việt Nam, hiện chưa có máy tiện tiếp điểm kim cương, nên nhóm tác giả sử dụng phương pháp truyền thống để thực hiện nghiên cứu gia công TKAN. Quá trình gia công gồm nhiều nguyên công khác nhau: cưa cắt tạo phôi, mài, đánh bóng, định tâm,... Tuy nhiên, bài báo này chỉ trình bày về nguyên công đánh bóng cho các thấu kính Germanium có đường kính khác nhau. 2. ĐÁNH BÓNG THẤU KÍNH GERMANIUM 2.1. So sánh tính chất của Germanium với thủy tinh thông thường Bảng 1. So sánh tính chất giữa thủy tinh và Germanium [2],[3]. Đặc tính Thủy tinh Germanium Cấu tạo Hỗn hợp nhiều loại oxit kim loại khác nhau Cấu tạo từ một loại vật liệu: Ge, là á kim Cấu trúc Có dạng vô định hình Dạng tinh thể: lập phương Độ cứng (theo thang Moh) 4,5÷7,5 6 Độ bền nén (GPa) 0,6÷2 75 Độ giãn nở nhiệt (5,8÷150).10-7 6,1.10-6 Để xác định chế độ công nghệ khi đánh bóng thấu kính Germanium, nhóm tác giả so sánh cấu trúc, tính chất lý hóa giữa Germanium và với thủy tinh quang học thông thường, trong bảng 1 đã đưa ra sự so sánh giữa thủy tinh và Germanium. Từ bảng này, nhóm tác giả nhận thấy rằng: Nghiên cứu khoa học công nghệ Tạp chí Nghiên cứu KH&CN quân sự, Số 54 , 04 - 2018 181 - Do cấu tạo từ nhiều loại oxit khác nhau nên thủy tinh có độ bền hóa tốt hơn so với Germanium nguyên chất, thủy tinh chịu tác động của điều kiện môi trường bên ngoài tốt hơn so với Germanium - Độ bền nén càng cao thì độ giòn càng cao và khi đó thì độ bền va đập càng thấp [2]. Germanium có độ bền nén cao hơn rất nhiều so với thủy tinh thông thường nên Germanium dòn, dễ vỡ, ngoài ra, do còn có cấu trúc dạng tinh thể nên khó khăn cho gia công cắt gọt, tạo phôi ban đầu; - Germanium có độ cứng là 6, tuy nhiên, liên kết giữa các hạt trong phân tử Germanium kém nên dễ gây sứt, vỡ, xước làm khó khăn trong quá trình mài tinh và đánh bóng. - Germanium dễ xước và dòn nên khó khăn trong quá trình định tâm. Nhìn chung, Germanium khó gia công hơn so với thủy tinh quang học thông thường và hiện nay, trên thế giới cũng chỉ một số nước gia công được Germanium, còn ở Việt Nam chưa có cơ sở nào gia công được. 2.2. Nghiên cứu các yếu tố ảnh hưởng đến quá trình đánh bóng thấu kính Germanium 2.2.1. Nhiệt độ đánh bóng Thủy tinh quang học thông thường, nhiệt độ đánh bóng tốt nhất là 30÷400C [2]. Germanium dễ xước nên đầu đánh bóng phải mềm hơn để đầu bóng không gây xước bề mặt trong quá trình đánh bóng, do vậy, nhiệt độ đánh bóng tốt nhất cao hơn so với thủy tinh thông thường và trong khoảng: 40±3°C (nếu nhiệt độ cao hơn thì đầu đánh bóng sẽ mềm hơn dẫn đến gặp khó khăn trong quá trình đánh bóng). Thực tế quá trình gia công, thường xuyên phải nung nóng đầu đánh bóng để hạn chế xước bề mặt. 2.2.2. Vật liệu dụng cụ đầu đánh bóng Tính chất của đầu đánh bóng xác định các tham số: áp lực cho phép lên đầu đánh bóng và độ chính xác bề mặt được đánh bóng, tức là quyết định năng suất đánh bóng. Đầu đánh bóng bằng nhựa dùng khi đánh bóng tinh, còn nỉ (len, dạ) dùng khi đánh bóng thô. Nhựa đánh bóng có thành phần là nhựa đường và nhựa thông, thành phần nhựa thông càng lớn thì nhựa càng mềm. Với thủy tinh quang học, sử dụng nhựa đánh bóng với tỷ lệ nhựa đường : nhựa thông là 50:50 [2], do Germanium mềm, dễ xước nên qua thực nghiệm nhóm tác giả đã xác định được nhựa đánh bóng như sau: tỷ lệ nhựa đường : nhựa thông là 30:70. 2.2.3. Dung dịch đánh bóng Bột đánh bóng đối với thủy tinh quang học thông thường là các loại bột của ô- xít crom, ô-xit thori, ô-xit sắt ba,... kích thước hạt vào khoảng 0,8÷3µm. Tuy nhiên, chúng không được áp dụng cho Germanium do độ hạt không đồng đều, thành phần tạp chất tuy ít nhưng vẫn nhiều so với yêu cầu khi gia công Germanium (do Germanium rất dễ xước). Hiện nay, bột đánh bóng dùng để gia công Germanium là bột kim cương nhân tạo (thành phần là Al2O3) [4], [5]. Kim cương nhân tạo cho kích thước hạt đồng đều và gần như không có tạp chất. Độ cứng theo thang khoáng vật là 9,6÷9,8. Cách pha dung dịch đánh bóng đối với tấm bán dẫn Germanium được đưa trong tài liệu [4], trong đó, kích thước bột kim cương nhân tạo 1÷5μm, có thành phần là chất tẩy rửa. Tuy nhiên, trong điều kiện thực tế gia công thấu kính, chúng tôi tiến hành thử và Vật lý P.T. Quang, H.A. Tú, T.T. Bảo “Nghiên cứu quá trình đánh bóng thấu kính Germanium.” 182 thấy thành phần chất tẩy rửa là không cần thiết đồng thời phải sử dụng bột kim cương nhân tạo có kích thước 1÷2μm và pha dung dịch đánh bóng với tỉ lệ như sau: + Theo khối lượng: nước cất: glyxerin = 3:1; + Theo thể tích: nước cất: glyxerin = 2,5:1. + Và 8,9g bột kim cương cho mỗi lít dung dịch trên. 2.2.4. Tốc độ quay của phôi Tốc độ quay càng lớn thì lượng mài mòn phôi càng nhanh. Lượng mài mòn ở mỗi điểm trên đĩa mài tỷ lệ với tốc độ dài tương ứng, do đó mép đĩa mài mòn nhanh. Tuy nhiên, tốc độ nhanh thì chất lượng bề mặt thấp, dễ gây xước bề mặt. Đối với thủy tinh thông thường, tốc độ đánh bóng vùng biên vào khoảng 0,3÷0,6m/s [2] Với Germanium, quá trình đánh bóng bề mặt dễ xước nên tốc độ đánh bóng sẽ phải nhỏ hơn tốc độ đánh bóng của thủy tinh quang học. Qua thực nghiệm, nhóm tác giả xác định được tốc độ đánh bóng (V) Germanium tại vùng biên vào khoảng 0,2÷0,4m/s (nếu thấp hơn nữa thì thời gian đánh bóng sẽ tăng lên). Từ đó tính ra được tốc độ quay (ω) của trục chính theo công thức: ω=V/R, R là nửa đường kính phôi. 2.2.5. Áp lực riêng xuống khâu dưới Lực ép ảnh hưởng lớn đến tốc độ đánh bóng, áp lực càng lớn thì tốc độ đánh bóng càng lớn, tuy nhiên, độ chính xác giảm và gây xước bề mặt. Áp lực tại mỗi thời điểm đánh bóng là khác nhau, giai đoạn đầu của quá trình đánh bóng thì áp lực lớn hơn, nhưng đến giai đoạn chỉnh vòng quang thì áp lực cần giảm. Với thủy tinh thông thường, áp lực vào khoảng 50÷80g/cm2 [2]. Lập luận tương tự như trên với Germanium, áp lực sẽ lấy bằng 70% so với thủy tinh thông thường, tức là áp lực vào khoảng: 35÷60g/cm2. Với những thấu kính có đường kính lớn thì áp lực cần giảm do tiếp xúc giữa bề mặt gia công và bề mặt nhựa lớn hơn nên dễ gây xước. 2.3. Chế độ đánh bóng thấu kính Germanium Với mỗi thấu kính khác nhau sẽ có chế độ đánh bóng khác nhau. Ở đây, nhóm tác giả trình bày chế độ đánh bóng cho 03 thấu kính (gồm các thấu kính có đường kính Φ37, Φ58, Φ79) mà nhóm tác giả đã thực hiện. Chế độ này được rút ra từ quá trình nghiên cứu lý thuyết ở mục 2.2 kết hợp với việc thực nghiệm gia công bằng cách thay đổi các tham số để tối ưu dần quá trình đánh bóng. Bảng 2 đưa ra chế độ đánh bóng cho các thấu kính có kích thước khác nhau. Bảng 2. Chế độ đánh bóng cho các thấu kính có kích thước khác nhau. Tham số Thấu kính Φ37mm Thấu kính Φ58mm Thấu kính Φ79mm Tốc độ quay của khâu dưới 103÷206 66÷132 50÷100 Áp lực riêng xuống khâu dưới (g/cm2) 50÷60 45÷55 40÷50 Áp lực xuống khâu dưới 540÷640 1200÷1500 2000÷2500 Dung dịch đánh bóng Dung dịch kim cương nhân tạo Dung dịch kim cương nhân tạo Dung dịch kim cương nhân tạo Phương pháp truyền dung dịch Gián đoạn Gián đoạn Gián đoạn Nghiên cứu khoa học công nghệ Tạp chí Nghiên cứu KH&CN quân sự, Số 54 , 04 - 2018 183 2.4. Cách chỉnh vòng quang khi đánh bóng Trong quá trình gia công, nhóm tác giả dùng biện pháp cắt đầu đánh bóng ở các khu vực khác nhau như là biện pháp chính để hiệu chỉnh sự tạo thành hình dạng bề mặt chi tiết đánh bóng. Phương pháp cắt đầu đánh bóng như sau [2]: Cắt đầu đánh bóng khu vực nào có bán kính cong bị nhỏ hoặc có xu hướng nhỏ thì cắt đầu đánh bóng ở khu vực đó: + Chi tiết bị lõm vùng tâm (đầu đánh bóng ở vùng tâm lồi) - với vòng quang thấp, cần nâng vòng quang, do đó cắt đầu đánh bóng ở vùng tâm. + Chi tiết bị lồi vùng tâm (đầu đánh bóng ở vùng tâm lõm) - với vòng quang cao, cần phải hạ vòng quang, do đó cắt đầu đánh bóng ở vùng mép. Phương pháp chỉnh vòng quang khi đánh bóng thấu kính Germanium cũng tương tự như khi đánh bóng thủy tinh thông thường. Tuy nhiên, thời gian để chỉnh vòng quang cho thấu kính Germanium mất nhiều thời gian hơn do độ hạt nhỏ hơn, nhựa mềm hơn, áp lực nhỏ hơn. Ngoài ra, quá trình chỉnh vòng quang Germanium có thể gây xước bề mặt và cần nhiều thời gian để lấy đi hết vết xước đó. 2.5. Kết quả đạt được 2.5.1. So sánh chất lượng bề mặt với thấu kính nước ngoài So sánh nhìn thấu kính bằng mắt thường dưới bóng đèn sợi đốt, nhận thấy: - Độ bóng: Các thấu kính gia công đạt độ bóng tương đương với các thấu kính của nước ngoài - Xước: Còn một số vết xước nhỏ trên bề mặt (thấu kính nước ngoài không có). 2.5.2. Đo sai số bề mặt và sai số hình dạng Có nhiều tham số đo kiểm và với mỗi tham số cũng có nhiều cách đo kiểm. Tuy nhiên, trong phạm vi này, nhóm tác giả chỉ đánh giá sai số bề mặt (số vòng quang) và sai số hình dạng (sai số vòng quang) và đều sử dụng dưỡng quang học để kiểm tra. Phương pháp này có ưu điểm là nhanh và không cần các thiết bị bổ trợ nhưng nhược điểm là độ chính xác không cao. Một số tham số và phương pháp khác có thể tham khảo trong tài liệu [2]. Hình 1 thể hiện kết quả đo sai số bề mặt và sai số hình dạng của bề mặt có bán kính R32,26, hình 2 thể hiện độ bóng bề mặt của các thấu kính sau khi đánh bóng. Kết quả đo kiểm được như sau. Bảng 1. Kết quả đo vòng quang các bề mặt gia công. Đơn vị tính: Vòng quang (N) STT Thấu kính 1 Thấu kính 2 Thấu kính 3 Bán kính R= 34,39 Bán kính R=32,26 Bán kính R=170,77 Bán kính R=265,70 Bán kính R=134,44 Bán kính R=95,78 Lần 1 1,5 2,0 0,4 1,0 1,3 2,0 Lần 2 1,0 1,5 0,3 1,4 1,5 1,5 Lần 3 1,0 1,6 0,5 1,0 1,5 1,7 TB 1,2 1,7 0,4 1,1 1,4 1,7 Yêu cầu* 2 2 2 2 2 2 Kết luận Đạt Đạt Đạt Đạt Đạt Đạt *: Giá trị yêu cầu là theo bản vẽ các thấu kính và được đặt ra do kinh nghiệm của người thiết kế. Vật lý P.T. Quang, H.A. Tú, T.T. Bảo “Nghiên cứu quá trình đánh bóng thấu kính Germanium.” 184 Bảng 2. Kết quả đo sai số bề mặt các thấu kính gia công (ΔN). Đơn vị tính: Vòng quang STT Thấu kính 1 Thấu kính 2 Thấu kính 3 Bán kính R= 34,39 Bán kính R=32,26 Bán kính R=170,77 Bán kính R=265,70 Bán kính R=134,44 Bán kính R=95,78 Lần 1 0,5 0,4 0,2 0,3 0,6 0,4 Lần 2 0,5 0,5 0,2 0,4 0,5 0,5 Lần 3 0,3 0,5 0,3 0,3 0,5 0,5 TB 0,4 0,5 0,2 0,3 0,5 0,5 Yêu cầu 0,5 0,5 0,5 0,5 0,5 0,5 Kết luận Đạt Đạt Đạt Đạt Đạt Đạt Hình 1. Hình ảnh vòng quang khi đo kiểm bề mặt thấu kính Germani a) b) c) Hình 2. Các thấu kính Ge sau khi đánh bóng a. Thấu kính Φ37; b. Thấu kính Φ58; c. Thấu kính Φ79. Như vậy, các thấu kính sau khi đánh bóng đảm bảo chất lượng, yêu cầu (đã đề ra) cho các thấu kính ảnh nhiệt. 2.5.3 Lắp thành hệ quang Sau khi gia công, nhóm tác giả đã kết hợp với Viện Ứng dụng công nghệ/ Bộ KH-CN để mạ màng cho các thấu kính. Sau đó, gia công hệ cơ khí và lắp thành ống kính để tiến hành đo đạc tại phòng thí nghiệm và thử nghiệm thực địa tại Hồ Tây. Kết quả như sau: * Tại phòng thí nghiệm: - Độ nhạy nhiệt NETD: 61 mK (ống kính có tiêu cự 90mm, Fnumber=1,2) Nghiên cứu khoa học công nghệ Tạp chí Nghiên cứu KH&CN quân sự, Số 54 , 04 - 2018 185 Do đó, độ nhạy tương đương khi Fnumber=1 là: NETDtd=61/1,2 2=42mK. Nhận xét: Qua kết quả đo thấy độ nhạy nhiệt NETD của sản phẩm nhóm tác giả đã thực hiện là khá tốt. *Tại thực địa: Quan sát tại thực địa thấy hình ảnh sắc nét, ảnh không bị nhòe, không bị méo. Cho cự ly quan sát với mục tiêu là người như sau: - Cự ly phát hiện người: 2 km - Cự ly nhận dạng người: 780m (hình 3) Hình 3. Hình ảnh quan sát qua ống kính gia công trong nước tại Hồ Tây. 3. KẾT LUẬN Trên cơ sở nghiên cứu và xác định các chế độ đánh bóng, nhóm tác giả đã thực hiện gia công thành công 03 thấu kính Germanium của hệ quang vật kính ảnh nhiệt. Quá trình đánh bóng cho thấy việc đánh bóng thấu kính Germani là một quá trình khó khăn, bề mặt dễ xước, khó chỉnh vòng quang. Tuy nhiên, nhóm tác giả đã nghiên cứu tìm hiểu và xác định được loại bột đánh bóng, nhựa đánh bóng. Đồng thời, xây dựng được các tham số ban đầu cho quá trình gia công các thấu kính có kích thước khác nhau. Chất lượng sau đánh bóng, mạ màng đạt các chỉ tiêu kỹ thuật đề ra, lắp thành ống kính cho cự ly quan sát tốt. Thành công này khẳng định khả năng làm chủ quá trình gia công TKAN với trình độ công nghệ và trang thiết bị trong nước, nhằm tiết kiệm thời gian, chi phí và từng bước làm chủ công nghệ ảnh nhiệt. TÀI LIỆU THAM KHẢO [1]. [2]. Nguyễn Hồng Ngọc, “Giáo trình công nghệ gia công quang học”, Học viện kỹ thuật quân sự (2007), tr98-100, tr115-118. [3]. Marvin J. Weber, “Handbook of optical materials”, The CRC Press Laser and Optical Science and Technology Series (2003), tr 257-286. [4]. [5]. М. А. Окатова, “Справочник технолоrаоптика”, ПОАИТЕХНИКА ИЗДАТЕЛЬСТВО (2004), tr541-550. Hình ảnh người và phương tiện đi lại ở cự ly 780m Vật lý P.T. Quang, H.A. Tú, T.T. Bảo “Nghiên cứu quá trình đánh bóng thấu kính Germanium.” 186 ABSTRACT RESEARCH OF PROCESSING POLISH GERMANIUM LENSES In this paper, the process of polishing Germanium lens with different dimensions in the thermal imaging is presented. Factors influencing surface quality during polishing, polishing solvent and optical ring correction method during were studied and applied during polishing. Test results of the lens after polishing and testing in the field trials showed that the product has the technical specifications required. Keywords: Infrared optics, Infrared len, Germanium. Nhận bài ngày 14 tháng 7 năm 2017 Hoàn thiện ngày 18 tháng 01 năm 2018 Chấp nhận đăng ngày 10 tháng 4 năm 2018 Địa chỉ: Viện Vật lý kỹ thuật, Viện KH&CN quân sự. *Email : [email protected].

File đính kèm:

nghien_cuu_qua_trinh_danh_bong_thau_kinh_germanium.pdf

nghien_cuu_qua_trinh_danh_bong_thau_kinh_germanium.pdf