Hướng dẫn Đồ án công nghệ chế tạo máy - Phụ lục 2: Hướng dẫn xác đinh chế độ cắt - Nguyễn Quang Tuyến

PHỤ LỤC 2

HƯỚNG DẪN XÁC ĐINH CHẾ ĐỘ CẮT

Bảng PL 2.1 Lượng chạy dao khi tiện thô lỗ trên máy tiện

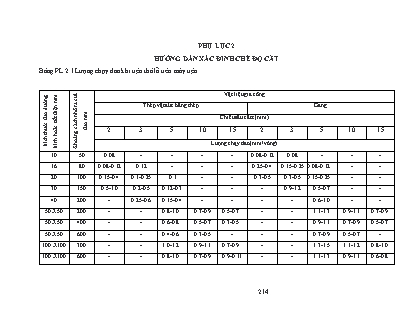

Bảng PL 2.2. Lượng chạy dao khi tiện thô lỗ trên máy doa nếu dùng trục doa có hai ổ đỡ

Bạn đang xem 20 trang mẫu của tài liệu "Hướng dẫn Đồ án công nghệ chế tạo máy - Phụ lục 2: Hướng dẫn xác đinh chế độ cắt - Nguyễn Quang Tuyến", để tải tài liệu gốc về máy hãy click vào nút Download ở trên

Tóm tắt nội dung tài liệu: Hướng dẫn Đồ án công nghệ chế tạo máy - Phụ lục 2: Hướng dẫn xác đinh chế độ cắt - Nguyễn Quang Tuyến

PHỤ LỤC 2 HƯỚNG DẪN XÁC ĐINH CHẾ ĐỘ CẮT Bảng PL 2.1 Lượng chạy dao khi tiện thô lỗ trên máy tiện kích thước dao đường kính hoăc tiết diện mm Khoảng cách nhô ra cuả dao mm Vật liệu gia công Thép vật đúc bằng thép Gang Chiều sâu cắt t (mm) 2 3 5 10 15 2 3 5 10 15 Lượng chạy dao (mm/vòng) 10 50 0.08 - - - - 0.08-0.12 0.08 - - - 16 80 0.08-0.12 0.12 - - - 0.25-0.4 0.15-0.25 0.08-0.12 - - 20 100 0.15-0.4 0.1-0.25 0.1 - - 0.3-0.5 0.3-0.5 0.15-0.25 - - 30 150 0.5-1.0 0.2-0.5 0.12-0.3 - - - 0.9-1.2 0.5-0.7 - - 40 200 - 0.25-0.6 0.15-0.4 - - - - 0.6-1.0 - - 50 X 50 200 - - 0.8-1.0 0.7-0.9 0.5-0.7 - - 1.1-1.3 0.9-1.1 0.7-0.9 50 X 50 400 - - 0.6-0.8 0.5-0.7 0.3-0.5 - - 0.9-1.1 0.7-0.9 0.5-0.7 50 X 50 600 - - 0.4-0.6 0.3-0.5 - - - 0.7-0.9 0.5-0.7 - 100 X100 300 - - 1.0-1.2 0.9-1.1 0.7-0.9 - - 1.3-1.5 1.1-1.2 0.8-1.0 100 X100 600 - - 0.8-1.0 0.7-0.9 0.9-0.11 - - 1.1-1.3 0.9-1.1 0.6-0.8 Bảng PL 2.2. Lượng chạy dao khi tiện thô lỗ trên máy doa nếu dùng trục doa có hai ổ đỡ Vật liệu gia công Chiêù sâu cắt mm Đường kính trục dao 100 200 300 Khoảng nhô ra cuả trục (mm) 1500 2000 3000 2000 3000 4000 3000 4000 6000 3000 5000 6000 Lượng chạy dao s (mm/v) Thép và vật đúc bằng thép 5 1.0-1.4 0.9-1.3 0.7-1.1 1.1-1.5 1,0-1,4 0,8-1,2 1,2-1,6 1,1-1,5 0,8-1,2 1,3-1,7 1,0-1,4 0,9-1,3 10 0.8-1.2 0.7-1.1 0.5-0.9 0.9-1.3 0,8-1,2 0,6-1,0 1,0-1,4 0,9-1,3 0,6-1,0 1,1-1,5 0,8-1,2 0,7-1,0 15 - - - 0.6-1.0 0,6-1,0 - 0,7-1,1 0,6-1,0 0,5-1,8 0,8-1,2 0,6-0,9 0,6-0,9 20 - - - 0.5-0.8 - - 0,6-0,8 0,5-0,8 - 0,7-1,0 0,5-0,8 0,5-0,7 Gang 5 1.4-1.8 1.3-1.7 1.1-1.5 1.5-2.0 1,4-1,8 1,2-1,6 1,6-2,0 1,5-1,9 1,2-1,6 1,6-2,0 1,4-1,8 1,3-1,6 10 1.2-1.6 1.1-1.5 0.9-1.3 1.3-1.7 1,2-1,6 1,0-1,4 1,4-1,8 1,3-1,7 1,0-1,4 1,4-1,8 1,2-1,6 1,1-1,4 15 0.9-1.3 0.9-1.2 - 1.0-1.4 1,0-1,4 0,9-1,3 0,8-1,2 1,2-1,5 1,0-1,4 0,9-1,2 1,1-1,5 0,9-1,3 20 - - - 0.8-1.2 0,8-1,2 0,8-1,1 0,7-1,0 1,0-1,4 0,8-1,2 0,7-1,0 0,9-1,3 0,9-1,4 Chú thích: 1. Khỉ có tải trọng va đạp phải nhân lượng chạy dao trong bảng với hệ số0,75. 2. Nếu gia công bằng dao 2 mặt, bằng dao bìa và các bộ dao cũng phải tăng giá trị trong bảng lên 1,4 lẩn. Tốc độ cắt xác định ứng với lượng chạy dao trên một lưỡi cắt. Bảng PL 2.3. Lượng chạy dao nên dùng để tiện thép và gang bằng dao tiện có lưỡi cắt phụ Phương pháp gá phôi Kích thước phôi (mm) Công suất máy (kw) £ 5 £ 8 £ 10 £ 12 Đường kính Chiều dài Chiều sâu cắt (mm) £ 2 2,1 4,0 £ 2 2,1-5 £ 2 2,1-5 £ 5 Lượng chạy dao (mm/vòng) Chống hai tâm £ 40 £ 300 1,8 - 2,5 1,1 - 2,0 2,2 - 3,0 1,3 - 2,2 - - - > 300 £ 400 1,2 - 2,0 0,7 - 1,4 1,2 - 2,0 0,8 - 1,4 - - - > 40 £ 60 £ 500 1,8 - 3,0 1,1 - 2,0 2,5 - 3,2 1,6 - 2,5 2,5 - 3,2 1,6 - 2,5 - > 500 £ 600 1,8 - 2,5 1,1 - 2,0 1,8 - 2,5 - 2.2 1,8 - 2,5 - 2.2 - > 60 £ 75 £ 600 1,8 - 3,0 1,1 - 2,0 2,5 - 3,2 1,6 - 2,5 2,5 3,5 1,8 2,5 2,0 - 5,0 > 600 £ 750 1,2 - 2,0 1,1 - 2,0 2,0 - 2,0 1,3 - 2,2 2,2 - 3,0 1,5 - 2,3 1,8 - 4,5 Một đẩu kẹp đẩu kia chống tâm > 75 - 1,8 - 3,0 1,1 - 2,0 2,5 - 3,0 1,6 - 2,5 3,0 - 4,0 2,0 - 3,5 2,5 - 5,0 £ 40 £ 300 1,8 - 2,5 1,1 - 2,0 2,2 - 3,0 1,3 - 2,2 - - - < 300 £ 400 1,5 - 2,0 1,2 - 1,8 1,5 - 2,0 1,2 - 1,8 - - - > 40 £ 60 £ 600 1,8 - 3,0 1,1 - 2,0 - 3.6 1,6 - 2,5 2,5 - 4,0 2,0 - 3,5 - > 600 £ 750 1,8 - 3,0 1,1 - 2,0 2,0 - 3,0 - 2.5 2,2 - 4,0 - 2.5 - > 60 £ 75 £ 500 1,8 - 3,0 1,1 - 2,0 - 3.5 1,6 - 2,5 2,5 4,0 2,0 - 3,5 2,5 - 5,0 > 750 £ 600 1,8 - 3,0 1,1 - 2,0 1,3 - 2,2 1,0 - 2,2 2,3 - 3,5 1,8 - 3,0 1,8 - 4,5 > 75 - 1,8 - 3,0 1,1 - 2,0 - 3.6 1,6 - 2,5 3,0 - 4,0 2,0 - 3,5 3,0 - 5,0 Cắp £ 300 >300 - 1,2 - 2,0 0,9 - 1,8 1,8 - 2,5 1,2 - 1,0 - - - - - - 2,0 - 3,0 - 2.5 2,0 - 3,0 2,0 - 3,5 2,5 - 4,0 Trên trục gá công xông £ 50 - 1,1 - 1,3 - - - - - - > 15 £ 150 - 1,3 - 1,8 - 1,5 - 2,2 - - - - Chú thích: 1. Lượng chạy dao trên dùng khỉ (p = 450. Nếu (p = 90° thì lượng chạy dao lấy trong vòng 1,0 -1,5 mm/vòng. 2. Gỉá trị lớn nên dùng khỉ chỉều sâu cắt nhỏ, khỉ gỉa công thép kém bền, gỉa công gang cũng như độ cứng vững hệ thống máy - dao - chỉ tỉết tốt. Bảng PL 2.4. Lượng chạy dao tiện ngoài bán kính và bào thép có sbp9079KG/mm2 bằng giao thép gió và dao hợp kim cứng. Cắt độ bóng theo GOCT 2789 Bán kính mũi dao (mm) Tốc độ cắt m/p 30 - 70 >70 Ký hiệu Lượng chạy dao (mm/vòng) 0,5 0,30 - 0,52 0,45 - 0,55 Độ nhám cấp 4 1,0 0,44 - 0,63 0,57 - 0,65 2,0 0,57 - 0,69 0,67 - 0,69 0,5 0,17 - 0,26 0,23 - 0,39 Độ nhám cấp 5 1,0 0,22 - 0,37 0,30 - 0,46 2,0 0,30 - 0,52 0,44 - 0,54 0,5 0,11 - 0,14 0,11 - 0,22 Độ nhám cấp 6 1,0 0,14 - 0,19 0,16 - 1,30 2,0 0,16 - 0,25 0,21 - 0,38 Chú thích: Nếu thép có giới hạn bền các giá trị ở trên thì lượng chạy dao phải nhân với hệ sốk phụ thuộc trị số sbp như sau: ơbp (KG/mm2) < 50 Từ 50 đêh 70 Từ 70 đên 90 Từ 90 đên 110 K 0,7 0,75 1 1,25 Bảng PL 2.5. Lượng chạy dao tiện ngoài bán kính hợp kim đồng đúc bằng dao thép gió và dao hợp kim cứng. Độ bóng theo GOCT 2789 - 59 Bán kính mũi dao (mm) Lượng chạy dao s mm/vòng Ký hiệu 0,5 0,4 - 0,20 Độ nhám cấp 4 1,0 0,5 - 0,42 2,0 0,5 0,5 0,27 - 0,17 Độ nhám cấp 5 1,0 0,42 - 0,22 2,0 0,50 - 0,37 0,5 0,17 - 0,09 Độ nhám cấp 6 1,0 0,22 - 0,12 2,0 0,37 - 0,17 Bảng PL 2.6. Lượng chạy dao tiện cắt đứt và tiện rãnh trên máy tiện Chiều rộng dao (mm) Vật liệu gia công: Thép và vật đúc bằng thép sbp < 50 KG/mm2 ơbp=50^80 KG/mm2 sbp>80 KG/mm2 HB £ 180 HB > 189 Lượng chạy dao mm 2 3 3 - 4 0,07 - 0,09 0,09 - 0,11 0,11 - 0,13 0,05 - 0,07 0,07 - 0,09 0,09 - 0,11 0,04 - 0,06 0,06 - 0,07 0,07 - 0,09 0.09 - 0.12 0,12 - 0,15 0,15 - 0,18 0,07 - 0,10 0,10 - 0,12 0,12 - 0,15 4 - 5 0,13 - 0,16 0,11- 0,13 0,09 - 0,11 0,18 - 0,22 0,15 - 0,18 5 - 7 0,16 - 0,18 0,13- 0,15 0,11 - 0,13 0,22 - 0,25 0,18 - 0,20 7 - 8 0,18 - 0,22 0,15- 0,18 0,13 - 0,15 0,25 - 0,30 0,20 - 0,25 8 - 10 0,22 - 0,25 0,18 - 0,20 0,15 - 0,17 0,30 - 0,35 0,25 - 0,28 10 - 12 0,25 - 0,30 0,20 - 0,25 0,17 - 0,20 0,35 - 0,40 0,28 - 0,32 12 - 15 0,30 - 0,35 0,25 - 0,28 0,20 - 0,22 0,40 - 0,45 0,32 - 0,38 20 0,35 - 0,4 0,3 - 0,35 0,25 - 0,3 0,55 - 0,70 0,55 - 0,7 30 0,4 - 0,5 0,35 - 0,45 0,3 - 0,4 0,7 - 0,9 0,7 - 0,9 Chú thích: 1. Giá trị lượng chạy dao lớn hơn dùng khỉ đường kính lớn và vật liệu mềm. 2. Khi dao tiện tiến vào gần tâm cách gần 0,5 lượng chạy dao nhỏ hơn trị số cho trong bảng 20 - 30%. bán kính của phôi thì chọn Bảng PL 2.7. Lượng chạy dao khi tiện định hình trên máy tự động Chiều rộng dao (mm) Đường kính gia công (mm) 10 15 20 25 30 40 50 60 - 100 Lượng chạy dao (mm/vòng) 8 0,02 - 0,04 0,02 - 0,06 0,03 - 0,08 0,04 - 0,09 10 0.015 0,035 0,02 - 0,052 0,03 - 0,07 0,04 - 0,09 15 0,01 0,027 0,02 - 0,04 0,02 - 0,055 0,035 0,08 2,04 - 0,08 20 0,01 - 0,024 0,05 - 0,035 0,02 - 0,05 0,03 0,06 0,035 - 0,07 0,04 - 0,08 25 0,008 - 0,02 0,05 - 0,03 0,02 - 0,045 0,025 0,05 0,03 - 0,065 0,04 - 0,08 30 0,008 - 0,02 0,01 - 0,027 0,02 - 0,04 0,025 0,055 0,025 0,055 0,035 - 0,07 35 - 0,01 - 0,025 0,015 0,035 0,02 - 0,045 0,025 - 0,05 0,03 - 0,065 40 - 0,01 - 0,023 0,015 - 0,03 0,02 0,04 0,02 - 0,045 0,03 - 0,06 50 - - 0,01 - 0,03 0,015 0,035 0,02 - 0,04 0,025 - 0,055 60 - - 0,01 - 0,025 0,015 - 0,03 0,02 - 0,037 0,025 - 0,05 70 - - - - 0,015 - 0,03 0,02 - 0,04 0,025 - 0,05 0,025 - 0,05 90 - - - - 0,01 - 0,03 0,015 - 0,04 0,02 - 0,05 0,025 - 0,05 100 - - - - 0,01 - 0,025 0,015 0,035 0,02 - 0,04 0,025 - 0,05 Chú thích: Trị số lượng chạy dao nhỏ hơn dùng khỉ gia công prôphil phức tạp và vật liệu cứng, còng trị số lớn dùng prôphil đơn giản, vật liệu mềm. Lượng chạy dao trong bảng tương ứng với dao có góc trước v = 0 + 5°, nếu v = 10 +15° phải táng lên 30%, v = 20° táng 50% so với trị số trong bảng. Bảng PL 2.8 Lượng chạy dao khi gia công trên máy tự động một trục nhiều dao TIỆN NGOÀI Tính chất gia công Đường kính gia công (mm) Dung sai (mm) Số dao < Chiều sâu cắt t (mm) 1 2 3 4 5 6 7 8 Lượng chạy dao S mm/vòng Thô < 25 - 2 0,25 0,37 0,23 0,35 0,2-0,3 0,18 0,27 0,15 0,22 - - - 4 0,25 0,37 0,22 0,33 0,2-0,3 0,16 0,24 0,12 0,18 - - - 6 0,2-0,3 0,18 0,27 0,15 0,22 0,12 0,18 0,10 0,15 - - - >25 0,1 0,2 2 0,42 0,63 0,37 0,55 0,34 0,50 0,3-0,45 0,27-0,4 0,25 0,36 0,20 0,30 0,18 0,27 5 0,42 0,63 0,37 0,55 0,34 0,50 0,25 0,37 0,2-0,3 0,2-0,3 0,2-0,3 0,l8- 0,27 > 9 0,35 0,52 0,32 0,48 0,30 0,45 0,25 0,37 0,2-0,3 0,l7- 0,25 0,l5- 0,22 0,l5- 0,22 2 0,8-l,2 0,7-l,0 0,55 0,82 0,4-0,6 0,35 0,52 0,3-0,45 0,25 0,37 0,2-0,3 >25 5 0,5-0,75 0,47 0,70 0,45 0,67 0,4-0,6 0,3-0,45 0,27 0,40 0,25 0,37 0,2-0,3 > 9 0,4-0,6 0,37 0,55 0,35 0,52 0,3-0,45 0,2-0,3 0,l7- 0,25 0,l5- 0,22 0,l5- 0,22 Bán tinh - - - 0,2-0,3 0,2-0,3 0,2-0,3 - - - - - B- XÉN MẶT, TIỆN RÃNH, TIỆN ĐỊNH HÌNH Loại dao Tính chất gia công Chiều sâu cắt t hoặc chiều rộng gia công B < (mm) 2 5 8 10 15 25 Luợng chạy dao (mm/vòng) Dao xén mặt Thô Bán tinh 0,5 0,4 0,35 0,3 0,2 0,12 - - Dao tiện vành và rãnh Thô Bán tinh - 0,5 0,4 0,4 0,35 0,35 0,3 0,2 - Dao định hình Thô Bán tinh 0,5 0,4 0,35 0,3 0,25 0,2 0,15 0,12 Chú thích: Nếu gia công thép, gang có giá trị HB khác nhau phải nhân lượng chạy dao trong bảng với hệ số trong bảng 12 Bảng PL2.9: Hệ sô điêu chỉnh khi gia công thép, gang vật liệu gia công Vật liệu dao Thép, HB Gang, HB 125 156 187 215 248 278 120 160 180 220 280 Hệ số điều chỉnh Thép gió 1,2 1,1 1,05 1,0 0,9 0,8 1,4 1,3 1,2 1,1 1,0 T15K6 0,8 0,75 0,7 0,65 0,6 0,45 - - - - - T14K8 0,9 0,87 0,8 0,72 0,66 0,55 - - - - - T5K10 1,0 1,0 0,9 0,8 0,72 0,65 - - - - - BK8, BK6 1,2 1,1 1,05 1,0 0,9 0,8 1,4 1,3 1,2 1,1 1,0 Bảng PL2.10. Lượng chạy dao khi tiện ngoài, tiện mặt đàu trên máy tự động nhiều trục Phương pháp kẹp chặt phôi Tính chất gia công Số dao khi điểu chỉnh Dung sai (mm) Vật liệu gia công Thép Gang dẻo Chiều sâu cắt t (mm) < 1 2 3 5 6 8 12 3 5 Lượng chạy dao S mm/vòng Mâm cặp hoặc đổ gá Thô 1 Không 0,8 0,75 0,65 0,6 - - 0,85 0,8 0,75 0,55 0,2 - 0,3 0,9 0,45 0,45 0,35 - - 0,52 0,48 0,48 0,33 Chống tâm - 2 0,2 - 0,35 0,8 0,7 0,55 0,35 0,30 0,20 - - - - 0,1 - 0,2 0,42 0,37 0,35 0,27 0,24 0,18 - - - - 3 - 5 0,2 - 0,35 0,5 0,47 0,45 0,35 0,27 0,25 - - - - 0,1 - 0,2 0,42 0,37 0,35 0,25 0,2 0,2 - - - - 6 - 9 0,2 - 0,35 0,4 0,37 0,35 0,25 0,17 0,15 - - - - 0,1 - 0,2 0,35 0,42 0,30 - - - - Một đầu chống tâm đầu kia cặp Bán tinh 1 0,3 - 0,5 0,6 - - - - - 0,65 - - - 0,2 0,3 0,4 - - - - - 0,45 - - - 0,1 - 0,15 0,35 - - - - - 0,38 - - - Chú thích: Lượng chạy dao trong bảng cho đối với gang dẻo, cho nên khỉ gia công gang xám phải tăng trị số đố lên ỈO -T15%. Bảng PL2.11. Trị số lực cắt P‘ cho phép theo độ bền mảnh hợp kim cứng. Chiều dày mảnh hợp kim cứng (mm) £ Chiều sâu cắt 1 2 3 4 6 8 12 15 Trị số P‘ cho phép (KG) £ 4 90 185 270 360 540 720 1080 1350 £ 6 100 385 580 770 1150 1540 2300 2880 £ 8 330 660 990 1320 1970 2630 3950 2940 £ 10 500 995 1500 2000 2980 4000 5960 7450 Chú thích: Trị số Pw trong bảng cho ứng với BK8, BK6; nếu dùng TK như T5K10, T15K6 phải giảm xuống 10%. Khi cố tải trọng va đạp phải giảm trị số Pw trong bảng 25%c. Bảng PL2.12 Trị số lượng chạy dao cho phép theo độ bền mảnh sứ. Góc nghiêng chính j Vật liệu gia công Thép Gang sbp £ 80KG / mm2 sbp > 80KG / mm2 Lượng chạy dao (mm/vòng) 30 0,40 - 0,60 0,30 - 0,40 0,60 - 0,80 45 0,30 - 0,40 0,25 - 0,25 0,40 - 0,60 60 0,25 - 0,35 0,20 - 0,25 0,35 -0,50 90 0,20 - 0,30 0,15 - 0,20 0,30 - 0,40 Bảng PL 2.13 Công thức tính lực cắt khi dao có lưỡi cắt phụ và góc j = 00. Lực cắt Công thức Tiếp tuyêh (thẳng đứng) Pz Pz = C p ,tXpz .S' .V' ,ku (KG) z pz f-ipz Hướng kính Py Py = Cpy .t .S Vn' .ku (KG) y py Ppy Lực chạy dao (hướng trục) Px P = Cpx .!' .Sypx Vnpx .ku (KG) x px Ppx Bảng PL 2.14. Hệ số và số mũ trong bảng 18 Vật liệu gia công Hệ số và số mũ trong công thức dùng cho Lực tiếp tuyến Lực hướng kính Lực chạy dao cpz xpz ypz npz cpy xpy ypy npy cpx xpx ypx npx Thép kết cấu ơbp = 75KG / mm2 348 0,9 0,9 0,15 335 0,6 0,8 0,3 241 1,05 0,2 0,4 Gang xám HB = 190 123 1,0 0,85 0 61 0,6 0,5 0 24 1,05 0,2 0 Bảng PL 2.15 Hệ số điều chỉnh tính toán lực cắt phụ thuộc vật liệu gia công Vật liệu gia công Hệ số cho Lực tiếp tuyến Lực hướng kính Lực chạy dao Thép z \ 0,35 k = i^bL 1 m 75 ) z X 1,35 k = s'b- 1 upy 75 J k = ơbp up!' 75 Gang u = í HB ì0,4 km,z 1190) ku = upz 190 1 = í HB ì °'* mx 190 ) Bảng PL 2.16 Công thức tính tốc độ cắt khi gia công bằng dao hợp kim cứng Dạng gia công Công thức Tiện ngoài, tiện rộng C VT = V—-m/p Tm .tX.Sy Tiện rãnh, cắt đứt C VT = —m v m / p T ^m S y 1 Hệ số và số mũ Vật liệu gia công Dạng gia công Vật liệu phần cắt Hệ số và số mũ Cv xv Yv m Thép kết cấu sbp = 75KG / mm2 Tiện ngoài: s < 0,75 mm/vòng s > 0,75 T15K6 349 340 0,15 0,15 0,35 0,45 0,20 0,20 Tiện rộng: s 0,75 314 304 0,15 0,15 0,35 0,45 0,20 0,20 Tiện bằng dao có lưỡi cắt phụ j1 = 00 t > s t < s 292 292 0,30 0,15 0,15 0,0 0,8 0,18 Tiện rãnh 61,5 - 0,8 0,2 Cắt đứt 72 - - - Gang xám HB190 Tiện ngoài BK6 262 0,2 0,4 0,2 Tiện rộng 236 0,2 0,4 0,2 Tiện bằng dao có lưỡi cắt phụ j1 = 00 t < s t > s 324 234 0,4 0,2 0,2 0,4 0,28 0,28 Tiện rãnh 57,5 - 0,4 0,2 Cắt đứt 98,5 - 0,4 0,2 Bảng PL 2.17 Công thức tính hệ số km khi gia công bằng dao hợp kim cứng Vật liệu gia công Thép Gang Công thức k = ^mv _ sbp k - (190Ỵ’25 mt Hb) Bảng PL 2.18. Hệ số điều chỉnh tốc độ cắt khi gia công bằng dao hợp kim cứng Yếu tố ảnh hưởng đến tốc độ cắt Hệ số điều chỉnh Trạng thái phôi Trạng thái phôi Không có vỏ cứng Có vỏ cứng Vỏ cứng có dính bẩn Hệ số 1 0,8 + 0,85 0,5 + 0,6 Nhãn hiệu hợp kim cứng Thép: Loại hợp kim cứng T5K10 T14K8 T15K6 T30K4 T60K8 TT15K6 Hệ số 0,65 0,9 1 1,4 1,75 1,1 Gang: Loại hợp kim cứng BK2 BK3 BK6 BK8 Hệ số 1,2 1,15 1 0,83 Độ mòn mặt sau Độ mòn h3. 0,5 0,8 + 1 1,5 2 Hệ số 0,9 1 1,1 1,2 Góc nghiêng Góc nghiêng j 10 20 30 45 60 75 90 Hệ số: Thép Gang 1,55 1,3 1,3 1 0,92 0,86 0,81 - - 1,2 1 0,88 0,83 0,73 Dạng mặt trước Dạng mặt trước Có vát âm Mặt trước phẳng - Hệ số 1 1,05 - Chú thích : Đối với dao có lưỡi cắt phụ không có hệ số đối với (p Bảng PL 2.19. Lượng chạy dao bào thô Vật liệu gia công Góc nghiêng chính j0 Chiều sâu cắt t (mm) < 5 < 12 < 20 < 30 > 30 Lượng chạy dao (mm/vòng) Thép 30 3,5 - 5,5 3,5 - 5,0 2,8 - 4,0 2,1- 3,5 - 45 - 75 2,5 - 4 2,5 - 3,5 2,0 - 3,0 1,5 - 2,5 1,2 - 1,8 90 - 2,0 - 3,0 1,5 - 2,0 1,2 - 2,0 1 - 1,5 Gang 30 4,0 - 6,0 4,0 - 5,5 3,5 - 5,0 2,5 -4,0 - 45 - 75 3,0 - 4,5 3,0 - 4,0 2,5 - 3,5 1,8 - 2,8 1,4 - 2,0 90 3,0 - 4,5 2,5 - 3,5 2-3 1,4 - 2,3 1,2 - 1,8 Chú thích: 1. Lượng chạy dao trong bảng ứng với phôi có vỏ cứng. Khi gia công phôi không có vỏ cứng nên tâng 10 +15%. 2. Nếu gia công đồng thời nhiều dao phải dùng lượng chạy dao và tốc độ cắt theo chiều sâu cắt cho một dao. Bảng PL 2.20 Hệ số tính tốc độ cắt trên máy baò ngang và máy xọc Máy Chiều dài hành trình dao (mm) 50 100 150 200 300 500 Hệ số Bào ngang 0,94 0,89 0,81 0,80 0,77 0,70 Xọc 0,71 0,67 0,61 0,60 0,57 0,52 Bảng PL 2.21 Trị số cv khi khoan thép không rỉ và thép chịu nhiệt Tên gọi và nhãn hiệu thép Nhiệt luyện Dạng mài mũi khoan Mài kép n Mài thường H Trị số hệ số Cv Thép không rỉ 2C&13 Tôi ở nhiệt độ t =1050 oc Và ram ở nhiệt độ t = 740oC 6,38 5,8 Thép chịu nhiệt 1Cr18 Tôi ở nhiệt độ t = 1150oC và ổn định khi t = 750oC 3,57 3,25 3,19 2,9 4,15 3,77 2,55 2,32 Bảng PL 2.22 Công thức tính toán lực cắt mômen xoắn khi khoan thép không rỉ và thép chịu nhiệt bằng mũi khoan thép gió. Vật liệu gia công Công thức tính Giá trị của hệ số trong công thức Tên gọi và nhãn hiệu thép Nhiệt luyện Lực cắt chiều trục P (KG) Mômen xoắn MK (KGmm) Cp C„ V'M Thép không rỉ 2Cr13 Tôi t=1150oC ram t = 750oC P = CPDS0,7 Mk= CmD2,0S0,7 189 416 Thép lCrl8Ni9Ti Tôi 208 45,8 bền Cr23Nil8 t=ll50oC P = Mk= 208 45d8 nóng lCrl4Nil4Bo2M ram CPDS0’7 CmD2,0S0,7 208 45,8 lCrl4Nil4Bo2M t = 750oC 245 54 Bảng PL 2.23 Công thức tính lực cắt và mômen xoắn khi khoan rộng lỗ bằng mũi khoan hợp kim Vật liệu gia công Dạng gia công Thép kết cấu cac bon chưa tôi, thép crôm, thép crôm niken làm việc có dung dịch nguội lạnh ê-mu-xi Gang Công thức tính Khoan Lực cắt Px (KG) Mômen xoắn MK (KGmm) Lực cắt Px (KG) Mômen xoăn MK (KGmm) Khoan rộng Px= 2Dl,4S0,8 dbp0,75 Mk = 3D2S Spb0,7 Px= 7,2D0’9SHB0’6 Mk= l,43D2S0,94 HB0,6 Mk = 30D0,75t0,8S0’95 sbp0'75 Mk = 30D0,75t0,8S0,95 ỗbp0,75 Chú thích: Hệ số cố định trong công thức để tính mômen xoắn đã tính đêh mức độ tù của dụng cụ. Bảng PL 2.24 Chế độ cắt khi khoan chắt dẻo bằng dao thép gió Vật liệu gia công Chế độ khoan Tốc độ cắt V (m/phút ) Lượng chạy dao S (mm/phút) khi khoan Không phiến dẫn Có phiến dẫn Thuỷ tinh hữu cơ 45 - 50 0,06 - 0,1 0,3 Ba-li-nhit 40 - 50 0,07 - 0,13 đêh 0,2 Tấm bìa ép 20 - 50 0,07 - 0,13 0,13 - 0,2 Têx-fo-lit 40 - 60 0,07 - 0,02 Bảng PL 2.25 Trị số hệ số Cs Nhóm chạy dao Vật liệu gia công Thép Gang Kim loại mầu Giới hạn bền ơbp (KG/mm2) Độ cứng Bh Kim loại mầu mền Cứng Đêh 56 Từ 56 đên 84 Từ 84 đến 105 Từ 105 Đến 170 Từ 170 I 0,190 0,140 0,105 0,085 0,250 0,0150 0,330 0,250 II 0,140 0,105 0,097 0,063 0,190 0,113 0,250 0,190 III 0,095 0,070 0,052 0,042 0,125 0,075 0,170 0,125 Bảng PL 2.26 Trị số hệ số Cs khi doa Nhóm dao chạy Vật liệu gia công Thép Gang Kim loại mầu Giới hạn bền Độ cứng Bh Mền Cứng Đên 56 Từ 56 đên 84 Từ 84 Đến 170 Từ 170 I 0,20 0,16 0,12 0,33 0,20 0,20 0,33 II 0,15 0,12 0,90 0,25 0,15 0,15 0,25 III 0,10 0,08 0,06 0,16 0,10 0,10 0,16 Bảng PL 2.27. Hệ số điều chỉnh khi chọn lượng chạy dao phụ thuộc vào chiều dài của lỗ Tỷ số giữa đường kính dao và chiều dài lỗ 3 5 7 10 Hệ số 1 0,9 0,8 0,75 Bảng PL 2.28. Lượng chạy dao khi khoét lỗ bằng dao khoét hợp kim cứng Đường kính dao khoét Khoét Thép làm lạnh bằng ê - mu - xin Gang không làm lạnh Thép không tôi Thép tôi HB < 170 HB < 170 Lợng chạy dao s mm/vòng Đến 15 0,40 - 0,55 0,20 - 0,40 0,60 - 0,90 0,45 - 0,65 18 0,4 - 0,6 0,30 - 0,50 0,70 - 1,0 0,50 - 0,75 20 0,5 - 0,7 0,30 - 0,55 0,75 - 1,1 0,55 - 0,75 25 0,6 - 0,9 0,35 - 0,60 0,85 - 1,2 0,60 - 0,80 30 0,6 - 1,0 0,40 - 0,56 0,95 - 1,3 0,65 - 0,90 35 0,7 - 1,1 0,40 - 0,70 1,05 - 1,5 0,7 - 1,0 40 0,7 - 1,1 0,45 - 0,80 1,15 - 1,7 0,8 - 1,2 45 0,75 - 1,2 - 1,25 - 1,9 0,9 - 1,3 50 0,8 - 1,3 - 1,35 - 2,0 0,9 - 1,4 60 0,8 - 1,3 - 1,4 - 2,1 1,0 - 1,5 70 0,9 - 1,4 - 1,5 - 2,2 1,1 - 1,6 80 và lớn hơn 1,0 - 1,5 - 1,6 - 2,4 1,1 - 1,7 Bảng PL 2.29 Lượng chạy dao khi doa lỗ bằng mũi dao hợp kim cứng hình trụ Đường kính mũi doa D Doa Thép làm lạnh bằng êmu - xin Gang không làm lạnh Thép không tôi Thép tôi HB < 170 HB < 170 Lợng chạy dao s mm/vòng 10 0,35 - 0,5 0,2 - 0,3 0,85 - 1,3 0,65 - 1,0 15 0,35 - 0,55 0,25 - 0,33 0,90 - 1,4 0,70 - 1,1 20 0,40 - 0,60 0,30 - 0,37 0,10 - 1,5 0,80 - 1,3 25 0,45 - 0,65 0,32 - 0,40 1,1 - 1,6 0,85 - 1,3 30 0,50 - 0,70 0,35 - 0,43 1,2 - 1,8 0,9 - 1,4 35 0,55 - 0,75 0,35 - 0,47 1,25 - 1,9 0,95 - 1,45 40 0,60 - 0,80 0,40 -0,50 1,3 - 2,0 1,0 - 1,5 50 0,65 - 0,85 - 1,4 - 2,1 1,1 -1,6 60 0,70 - 0,9 - 1,6 - 2,4 1,25 - 1,8 70 0,80 -1,0 - 1,8 - 2,7 1,35 - 2,0 80 và lớn hơn 0,90 - 1,2 - 2,0 - 3,0 1,5 - 2,2 Bảng PL 2.30 Công thức tính tốc độ cắt khi khoét và doa bằng dao khoét và doa thép gió Dạng gia công Gia công thép kim loại mầu và hợp kim Gia công gang và đổng thau Công thức tốc độ cắt vòng/phút Khoét Cv .D0,3 Cv .D1,2 T°,4 §0,5 t0,2 HB0,9 T0,125 §0,4 t0,1 Hg1,3 Doa C .D0,3 C .D0,2 v T0,4 §0,65 t0,2 HB0,9 v T0,3 §0,5 t0,1 HB1,3 Bảng PL 2.31 Trị số Cv Vật liệu gia công Khoét bằng mũi khoét Doa Cán liền Cán lắp Trị s ố Cv Thép kết cấu các bon: Thép doẻ HB đến 155 0,0226 0,20 0,152 Thép tự động HB 140 - 230 3000 2700 1960 Thép các bon trung bình HB 155 - 265 2000 1800 1310 Thép hợp kim kết cấu: Thép crôm, thép crôm niken, thép crôm niken môlípđen, thép môlípđen, thép niken môlípđen, thép crôm valađi,thép crôm môlípđen valađi HB 155 - 340 1700 1535 1110 Thép mangan, thép silic mangan, thép crôm nhôm, thép crôm nhôm môlípđen, thép crôm silic môlípđen, thép crôm mangan, thép crôm mangan môlípđen, thép crôm manggan titan, thép crôm niken vonphơram HB 155 - 340 1400 1260 915 Thép cácbon dụng cụ, thép cácbon khó gia công HB 155 - 340 0,8 1350 980 Thép vônphơram HB 210 - 240 6,4 7,2 5,25 Thép hợp kim dụng cụ, thép ôstơnít, thép không rỉ, thép chụi nhiệt, thép gátphin HB 210 - 240 5,75 4,2 Đổng thau 48 43 Đuyra hợp kim silumin, nhôm 80 72 Elêctơrông 96 86 Gang GB140 - 210 17100 15400 14500 Gang dẻo HB 120 - 200 21400 1900 18100 Đổng thanh độ cứng trung bình 56 50 Đổng thanh độ cứng cao 23 25 Bảng PL 2.32 Công thức để tính tốc độ cắt khi khoét và doa bằng mũi khoét, mũi doa hợp kim cứng. Tính chất gia công Vật liệu gia công và số hiệu hợp kim cứng Công thức tốc độ V (m/phút). Khoét có dung dịch làm lạnh bằng ê- mu-xi Thép kết cấu cac bon chưa tôi. thép Crôm và thép Crôm niken hợp kim T15K6 875D0,6 = rr 0,25c0,34.0,2£ 0,9 T s t dbp Như trên Thép kết chưa tôi ỗbp = 160 - 180KG/mm2 HRC= 49 - 54 Hợp kim cứng T15K6 V _ 10D0,6 T0,45a0,6t0,3 Khoét không làm lạnh Gang xám, gang dẻo, hợp kim cứng BK8 96500.D0,4 T0,4q0,45t0,15HB 1,3 Doa có dung dịch làm nguội lạnh ê- mu-xi Thép các bon chưa tôi, thép Crôm, thép Crôm niken, hợp kim cứng T15K6 V_ 4900D0,8 T0,7gQ,65 d 0,9 Thép kết cấu chưa tôi sb = 160 - 180 kG/mm2 HRC= 49 - 54 Hợp kim cứng T15K6 10D0,6 V = T0’45g1,05t0,75 Gang xám, hợp kim cứng BK8 1OOOOO.D0’2 %0,45 t.O^HB 1’3 Bảng PL 2.33 Công thức tính mômen xoắn bằng dao hợp kim cứng. Nhãn Vật liệu gia công và điều kiện làm lạnh hiệu Thép cac bon kết cấu chưa tôi’ Gang xám và gang dẻo không hợp thép Crôm, thép Crôm niken làm lạnh kim làm lạnh bằng ê-mu-xi. cứng Công thức tinh mômen xoắn MK (KG/mm) T15K6 Mk = 37.DO’75.tO’8SO’95.8bO’75 BK8 Mk = 8’4.DO’85.tO’8SO’7.HBO’6 Bảng PL 2.34 Lượng chạy dao khi phay bằng dao phay đĩa và phay trụ hợp kim cứng : Độ cứng vững của hệ thống máy - chi tiết - dao Tên dao phay Dao phay đĩa Dao phay trụ Vật liệu gia công Thép Gang xám Thép Gang xám 8 „ <9O KG/mm2 8 „ • 9O KG/mm2 Lượng chạy dao trên một răng c ao phay Sz (mm) Cao O’O8 - O’15 O’O5 - O’1O O’1 - O’2 O’15 - O’3O O’2 - O’35 Trung bình O’O5 - O’12 O’4O - O’O8 O’O5 - O’15* O’O8 O’2* Chú thích : 1 . Lượng chạy dao lớn dùng khỉ chiều sâu cắt nhỏ còn lượng cạy dao nhỏ hơn dùng khỉ chiều sâu cắt lớn . . Lượng chạy dao trong bảng đối với dao phay đĩa khỉ phay phẳng và phay góc cẩn tăng lên 75 %. .Lượng chạy dao trong bảng đảm bảo nhận được độ nhẵn bóng bề mặt gia công trong giới hạn cấp 6 - 7 . •Nội dung khi gia công bang dao phay nhiều răng , có chiều sâu cắt lớn , khi độ cứng vững của hệ thống công nghệ không cao . Bảng PL 2.35 Lượng chạy dao khi phay thô phôi thép bằng dao phay trụ đứng hơpj kim cứng : DAO Đường kính dao phay D(mm) Chiều sâu cắt t(mm) 1 - 3 5 8 12 20 30 - 40 Lượng chạy dao trên mỗi răng dao phay Sz (mm) Dao phay có vòng răng liền 10 - 12 14 - 16 18 - 22 0,015 0,025 0,02 - 0,06 0,04 - 0,06 0,02 - 0,04 0,3 - 0,05 0,02 - 0,04 — — — Dao phay 20 - 25 0,06 - 0,05 - 0,30 - 0,05 - — — chắp 30 - 40 0,12 0,10 0,10 0,08 0,04 - — răng 50 - 60 0,10 - 0,08 - 0,06 - 0,05 - 0,07 0,05 - xoắn 0,18 0,12 0,10 0,12 0,05 - 0,10 0,10 - 0,10 - 0,08- 0,06 - 0,12 0,20 0,16 0,12 0,12 Chú thích : Lượng chạy dao lớn dùng khỉ gia công trên máy cứng vững và chiều rộng phay nhỏ . Lượng chạy dao nhỏ hơn dùng khi gia công trên máy kém cứng vững và chiều rộng phay lớn . Bảng PL 2.36 Lượng chạy dao khi phay tinh ( độ nhẵn bóng cấp 5 Ạ 6 ) phôi thép bằng dao phay trụ đứng hợp kim cứng : Đường kính dao phay D (mm) 10 - 16 20 - 22 25 - 35 40 - 60 Lượng chạy dao trên 1 vòng dao So (mm/ vòng ) 0,02 - 0,06 0,06 - 0,12 0,12 - 0,24 0,3 - 0,6 Bảng PL 2.37 Chế độ cắt khi phay chất dẻo : Vật liệu gia công Dạng gia công Vật liệu dao Chế độ cắt Tốc độ cắt Lượng chạy dao trên 1 răng Sz(mm) Thủy tinh hữu cơ Gia công mặt lồi Thép các bon < 200 < 0,03 Gia công rãnh hay khe lõm Thép gió 200 Ạ 400 0,03 Ạ 0,05 Phiến dẻo ba- li- nhít Gia công mặt lồi 100 Ạ 200 0,1 Ạ 0,2 Gia công rãnh 150 Ạ 200 0,1 Ạ 0,2 Tấm ép Gia công mặt lồi 150 Ạ 200 0,02 Ạ 0,04 * Khi gia công trong một hành trình Sz = 0,015 mm Bảng PL 2.38 Tốc độ cắt khi ren bằng dao gắn hợp kim cứng Dụng cụ cắt khi ren bằng dao gắn HKC Đặc tính gia công Vật liệu gia công Công thức tính tốc độ cắt v(m/ph) Dao cắt ren Cắt ren thô trên máy kiểu thông thường không có dung dịch trơn lạnh Thép Cacbon kết cấu chưa tôi 158470/°’23 v = — 'T'0,2 0,3 1,5 T S sbp Cắt ren ngoài trên máy có đổ gá dùng cho một chu kỳ công tác tự động không có dung dịch nguội lạnh 102900Ì °-23 - T0,2S 0,3ơbpl,ỉ Thép Cacbon kết cấu, thép Crôm và Crôm- Niken chưa tôi 175000/0’23 'T’0, 5 í' 0,5 í' 0 í 5 T S SbpSZ Chú thích: ỉ: số lẩn cắt Khỉ cắt ren trong tốc độ cắt cũng tính theo công thức trong bảng nhưng gỉảm đỉ 20% Loại vít Với mặt đầu tựa là mặt cầu Với mặt đầu tựa là mặt phẳng có đường kính d = 0,8 đường kính tiêu chuẩn Với mặt đầu là mặt cầu ( tựa trên lỗ côn ) PHỤ LỤC 3: Lực KẸP CUẢ cơ CAU REN VÍT Sơ đổ kẹp Tiêu chuẩn đường kính ren d (mm) Bán kính trung bình r cp (mm) Chiều dài tay vặn (mm) Lực đặt p ■ vào tay vặn (kg) Lực kẹp Q (kg) -^Ltg(a + f) + 0,33pd M2 = Q ~2^ỉg (a + p)+m cot g b 10 12 16 20 24 10 12 16 20 24 10 12 16 20 24 4,5 5,43 7,35 9,19 11,02 4,5 5,43 7,35 9,19 11,02 4,5 5,43 7,35 9,19 11,02 120 140 190 240 310 120 140 190 240 310 120 140 190 240 310 3,0 4,5 8,0 10,0 15,0 3,0 4,5 8,0 10,0 15,0 3,0 4,5 8,0 10,0 15,0 350 510 950 1200 1935 285 400 765 960 1550 210 300 555 700 1125 a = 2° 3Ơ^3°3Ơ tga = 2pRcp với t : bước ren p đối với ren hệ mét 6°34' m = 0,1 k R =1,5d k b = 120° Lực KẸP ĐỐI VỚI CÁC LOẠI ĐAI ốc Loại vít Sơ đồ kẹp Dùng tay vặn 3,6 50 110 10 12 16 20 10 12 4,5 60 115 5,43 7,35 9,19 4,5 80 100 140 120 10 4,5 310 370 410 315 Dùng cơ lê vặn 5,43 140 475 Đai ốc kiểu tai hồng 16 20 24 7,35 9,19 11,02 190 700 10 240 310 15 905 114 1,77 13,5 10 2,24 2,67 3,60 4,5 12 10 12 17 19 24,5 39 Đường kính ngoài và trong của đầu tựa đai ốc lấy bằng 2d TÀI LIỆU THAM KHẢO Hoàng Tùng, Nguyễn tiến Đào và Nguyễn thúc Hà: Giáo trình Co khí đại cuong, NXB Giáo Dục, 1991. Nguyễn văn sắt: Giáo trình Vật liệu co khí và Công nghệ kim loại, NXB Đại học và trung Học Chuyên Nghiệp, 1978. Nguyễn đắc Lộc, Lê văn Tiến, Ninh đức Tốn và Trần xuân Việt: sổ tay Công nghệ Chế tạo máy (2 tập), NXB Giáo Dục, 2003. Công nghệ Chế tạo máy (2 tập), Khoa Công nghệ Chế tạo máy và Máy chính xác truờng Đại học Bách khoa biên soạn, Truờng ĐHBK Hà Nội, 1992. Nguyễn tiến Đào và Trần công Đức: Công nghệ khai thác Thiết bị co khí , NXB Khoa học kỹ thuật, 1996. Phí trọng Hảo và Nguyễn thanh Mai. Công nghệ chế tạo máy, NXB Giáo Dục, 2003. Phạm ngọc Dũng vàNguyễn quang Hung: Công nghệ chế tạo máyNXB Hà Nội, 2005. Lê văn Tiến, Trần văn Địch và Trần xuân Việt: Đổ gá do tác giả, NXB Giáo Dục, 2001. Trần văn Địch: sổ tay Át lát và đổ gá, NXB Giáo Dục, 2003. Belkevich, B., Timascov, V. sổ tay công nghệ chế tạo máy các nhà máy chế tạo máy, NXB belarus, Minsk, 1972. Spravochnhic technologia mashinostroenia, 1 va 2, Kovana chủ biên, NXB MASHGIZ, 1977.

File đính kèm:

huong_dan_do_an_cong_nghe_che_tao_may_phu_luc_2_huong_dan_xa.doc

huong_dan_do_an_cong_nghe_che_tao_may_phu_luc_2_huong_dan_xa.doc pages_from_dacn2_11_1191_6728_537284.pdf

pages_from_dacn2_11_1191_6728_537284.pdf