Giáo trình Lò hơi (Phần 2)

ChƯơng 6. Quá trình thủy động trong lò hơi

6.1 Bản chất và ý nghĩa của sự tuần hoàn nƯớc trong lò hơi.

Chế độ nhiệt độ của ống đƯợc đốt nóng.

Sự làm việc tin cậy của thiết bị lò hơi yêu cầu phải tổ chức đúng đắn các quá

trình xảy ra trong phần hơi nƯớc của lò tức là các quá trình bên trong lò để đảm bảo

cho nhiệt độ vách ống kim loại gần nhất với nhiệt độ của môi chất. Một trong những

quá trình quan trọng ấy là sự tuần hoàn của nƯớc, nó tạo ra sự chuyển động liên tục

của nƯớc và hỗn hợp hơi nƯớc trong lò và kết quả là có thể thu nhiệt từ bề mặt kim

loại với cƯờng độ cao

Bạn đang xem 20 trang mẫu của tài liệu "Giáo trình Lò hơi (Phần 2)", để tải tài liệu gốc về máy hãy click vào nút Download ở trên

Tóm tắt nội dung tài liệu: Giáo trình Lò hơi (Phần 2)

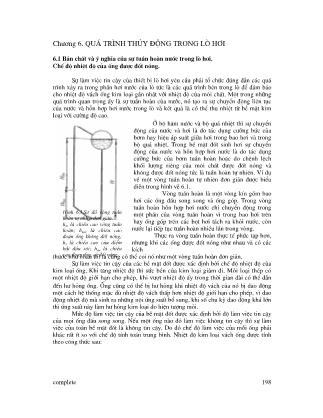

complete 198 Ch−ơng 6. Quá trình thủy động trong lò hơi 6.1 Bản chất và ý nghĩa của sự tuần hoàn n−ớc trong lò hơi. Chế độ nhiệt độ của ống đ−ợc đốt nóng. Sự làm việc tin cậy của thiết bị lò hơi yêu cầu phải tổ chức đúng đắn các quá trình xảy ra trong phần hơi n−ớc của lò tức là các quá trình bên trong lò để đảm bảo cho nhiệt độ vách ống kim loại gần nhất với nhiệt độ của môi chất. Một trong những quá trình quan trọng ấy là sự tuần hoàn của n−ớc, nó tạo ra sự chuyển động liên tục của n−ớc và hỗn hợp hơi n−ớc trong lò và kết quả là có thể thu nhiệt từ bề mặt kim loại với c−ờng độ cao. ở bộ hâm n−ớc và bộ quá nhiệt thì sự chuyển động của n−ớc và hơi là do tác dụng c−ỡng bức của bơm hay hiệu áp suất giữa hơi trong bao hơi và trong bộ quá nhiệt. Trong bề mặt đốt sinh hơi sự chuyển động của n−ớc và hỗn hợp hơi n−ớc là do tác dụng c−ỡng bức của bơm tuần hoàn hoặc do chênh lệch khối l−ợng riêng của môi chất đ−ợc đốt nóng và không đ−ợc đốt nóng tức là tuần hoàn tự nhiên. Ví dụ về một vòng tuần hoàn tự nhiên đơn giản đ−ợc biểu diễn trong hình vẽ 6.1. Vòng tuần hoàn là một vòng kín gồm bao hơi các ống đấu song song và ống góp. Trong vòng tuần hoàn hỗn hợp hơi n−ớc chỉ chuyển động trong một phần của vòng tuần hoàn vì trong bao hơi trên hay ống góp trên các bọt hơi tách ra khỏi n−ớc, còn n−ớc lại tiếp tục tuần hoàn nhiều lần trong vòng. Thực ra vòng tuần hoàn thực tế phức tạp hơn, nh−ng khi các ống đ−ợc đốt nóng nh− nhau và có các kích th−ớc nh− nhau thì ta cũng có thể coi nó nh− một vòng tuần hoàn đơn giản. Sự làm việc tin cậy của các bề mặt đốt đ−ợc xác định bởi chế độ nhiệt độ của kim loại ống. Khi tăng nhiệt độ thì sức bền của kim loại giảm đi. Mỗi loại thép có một nhiệt độ giới hạn cho phép, khi v−ợt nhiệt độ ấy trong thời gian dài có thể dẫn đến h− hỏng ống. ống cũng có thể bị h− hỏng khi nhiệt độ vách của nó bị dao động một cách hệ thống mặc dù nhiệt độ vách thấp hơn nhiệt độ giới hạn cho phép, vì dao động nhiệt độ mà sinh ra những nội ứng suất bổ sung, khi số chu kỳ dao động khá lớn thì ứng suất này làm h− hỏng kim loại do hiện t−ợng mỏi. Mức độ làm việc tin cậy của bề mặt đốt đ−ợc xác định bởi độ làm việc tin cậy của mọi ống đấu song song. Nếu một ống nào đó làm việc không tin cậy thì sự làm việc của toàn bề mặt đốt là không tin cậy. Do đó chế độ làm việc của mỗi ống phải khác rất ít so với chế độ tính toán trung bình. Nhiệt độ kim loại vách ống đ−ợc tính theo công thức sau: Hình 6.1.Sơ đồ vòng tuần hoàn tự nhiên đơn giản. htb là chiều cao vòng tuần hoàn; hkdn là chiều cao đoạn ống không đốt nóng; hs là chiều cao của điểm bắt đầu sôi; hdn là chiều cao đoạn ống có đốt nóng. complete 199 ( )max 1t t t q 1V T M 2 ⎛ ⎞δ= + ∆ +βà +⎜ ⎟⎜ ⎟λ +β α⎝ ⎠ , oC (6-1) trong đó: t là nhiệt độ trung bình của môi chất l−u động trong ống ở tiết diện tính toán, oC; Tt∆ là độ v−ợt của nhiệt độ môi tr−ờng l−u động trong ống so với nhiệt độ trung bình, oC; à là hệ số khuếch tán nhiệt theo chu vi ống, là tỷ số giữa nhiệt độ thực tế và nhiệt độ mà ống có thể có khi nó đ−ợc đốt nóng đồng đều bởi dòng nhiệt maxq , đối với ống sinh hơi của lò hơi có áp suất d−ới tới hạn lấy 1=à ; ( )d d d d 2trβ = = − δ là tỷ số giữa đ−ờng kính ngoài và đ−ờng kính trong của ống; δ là chiều dày vách ống, m; Mλ là hệ số dẫn nhiệt của kim loại vách ống, kW/mK, nó phụ thuộc vào nhãn hiệu thép và vào nhiệt độ. Để tính Mλ thì lấy nhiệt độ 50Vt t= + oC; 2α là hệ số tỏa nhiệt từ vách ống đến môi tr−ờng đ−ợc đốt nóng, kW/m2K; maxq là phụ tải nhiệt độ ở điểm hấp thu nhiệt cực đại của ống chịu phụ tải lớn nhất, kW/m2. Từ công thức (6-1) ta thấy rằng nhiệt độ vách ống phụ thuộc vào nhiệt độ môi chất l−u động trong ống, vào phụ tải nhiệt và hệ số tỏa nhiệt 2α . Tr−ờng hợp nguy hiểm nhất cho sự làm việc của kim loại là sự kết hợp (không thuận lợi) giữa phụ tải nhiệt cao và nhiệt độ môi chất cao có kèm theo giá trị thấp của 2α và Mλ khi ống có vách dày. Phụ tải nhiệt phụ thuộc vào chỗ đặt bề mặt đốt. ở buồng lửa bột than phụ tải nhiệt trung bình của các bề mặt đốt bức xạ bằng 20 50q = ữ kW/m2. Phụ tải nhiệt lớn nhất ở vùng trung tâm ngọn lửa khi đốt nhiên liệu rắn đạt đến 250 300ữ kW/m2, khi đốt nhiên liệu lỏng bằng 500 600ữ kW/m2. ở các bề mặt đốt đối l−u phụ tải nhiệt ít khi lớn hơn 50 75ữ kW/m2, ở các bề mặt đốt đặt xa buồng lửa phụ tải nhiệt giảm đến 2 10ữ kW/m2. Hệ số dẫn nhiệt của kim loại Mλ phụ thuộc thành phần hóa học của thép và nhiệt độ. Hệ số tỏa nhiệt bên trong ống 2α khi dòng một pha chuyển động trong ống (hơi, n−ớc) đ−ợc xác định theo công thức: ( )B0,24 d 0,8 2 0,2 td ρωα = , kW/m2K , (6-2) trong đó CB 0,4 0,6P⎛ ⎞= λ⎜ ⎟à⎝ ⎠ là hệ số phụ thuộc vào loại vật chất và nhiệt độ. Các thông số vật lý đ−ợc tính theo nhiệt độ của dòng. Từ công thức (6-2) ta thấy hệ số tỏa nhiệt 2α tỷ lệ thuận với tốc độ lũy thừa 0,8 . Cho nên có thể nhận đ−ợc complete 200 hệ số tỏa nhiệt đối l−u thỏa mãn về kỹ thuật bằng cách tăng tốc độ khối l−ợng ( )ρω . Hệ số B đặc tr−ng cho các thông số vật lý và thay đổi tùy thuộc áp suất và nhiệt độ. Khi n−ớc sôi chuyển động trong các ống sinh hơi thì hệ số tỏa nhiệt phụ thuộc chế độ chuyển động của dòng và phụ tải nhiệt. Khi sôi mạnh thì có hệ số tỏa nhiệt cao (khoảng 10 150ữ kW/m2K, đồng thời khi tăng q thì 2α tăng lên cho đến khi đạt đến phụ tải tới hạn thq . Do vậy nhiệt độ vách ống trong tr−ờng hợp sôi mạnh gần bằng nhiệt độ sôi. Sau khi đạt đến thq thì hệ số tỏa nhiệt giảm xuống đột ngột tùy thuộc sự chuyển động của dòng hai pha. 6.2 Các chế độ chuyển động của dòng hỗn hợp hơi n−ớc 6.2.1. ống đứng: Có bốn chế độ chuyển động cơ bản của hỗn hợp hơi n−ớc trong ống thẳng đứng nh− sau (hình vẽ 6.2): 1. Chuyển động của các bọt hơi nhỏ trong n−ớc chủ yếu dọc theo trục ống d−ới dạng xích. Chuyển động của các bọt hơi nh− vậy gọi là chế độ chuyển động bọt, chế độ này tồn tại khi hàm l−ợng hơi bé. 2. Chuyển động của các bọt hơi liền thành các bọt hơi lớn trong n−ớc, đôi khi các bọt lớn này có chiều dài đến 0,5 m và lớn hơn và trông giống đầu đạn. Ng−ời ta gọi nó là chế độ chuyển động đầu đạn, và nó tồn tại khi tốc độ chuyển động của hỗn hợp hơi n−ớc lớn hơn tốc độ trong chế độ chuyển động bọt. ở đây các đầu đạn hơi cách ly vách ống bằng một màng n−ớc. 3. Chuyển động của cột hơi liên tục d−ới dạng thanh dài có các giọt n−ớc lẫn vào, cột hơi cách bề mặt ống bởi một màng n−ớc mỏng. Chế độ này gọi là chế độ chuyển động thanh, chế độ này xảy ra khi tốc độ của hỗn hợp hơi n−ớc lớn hơn tốc độ trong chế độ đầu đạn. 4. Chuyển động của hơi với sự phân bố đều các giọt ẩm trên toàn tiết diện ống đ−ợc gọi là chế độ chuyển động nhũ t−ơng, nó xảy ra khi hàm l−ợng hơi cao hơn so với chế độ thanh. Hình 6.2. Các chế độ chuyển động của hỗn hợp hơi n−ớc trong ống đứng a - Bọt; b - đầu đạn; c - thanh; d - nhũ t−ơng. Chế độ chuyển động thanh của hỗn hợp hơi n−ớc là tốt nhất vì màng mỏng n−ớc dọc theo vách ống sẽ lấy nhiệt ra khỏi vách kim loại ống, do đó ống đ−ợc làm mát và nhiệt độ kim loại ống sẽ gần bằng nhiệt độ môi chất chuyển động trong ống. complete 201 6.2.2. ống nằm ngang: ở ống nằm ngang lực hấp dẫn tác dụng vuông góc với ph−ơng dòng chảy. Vì thế sự phân bố pha trong tiết diện ống phụ thuộc vào t−ơng quan giữa lực nâng và lực hấp dẫn. Tốc độ dòng càng lớn lực nâng càng lớn, phần tâm dòng càng đ−ợc bão hòa nhiều bọt hơi hơn và dòng càng gần đối xứng hơn. Khi giảm tốc độ thì càng mất tính đối xứng của dòng, n−ớc sẽ nằm ở phần d−ới của ống. Khi tốc độ dòng nhỏ quá d−ới một mức nào đó thì lực hấp dẫn lớn hơn hẳn lực nâng và dòng bị phân lớp, có nghĩa là hơi chuyển động phía trên và n−ớc phía d−ới nh− biểu diễn trong hình vẽ 6.3. Hình 6.3. Chế độ l−u động phân lớp của hỗn hợp hơi n−ớc. 6.3. Các đặc tính, thông số và ph−ơng trình chuyển động của môi chất 6.3.1. Các ph−ơng trình thủy động lực và trao đổi nhiệt chủ yếu trong đ−ờng hơi - n−ớc của lò hơi Các quá trình thủy động lực và trao đổi nhiệt trong đ−ờng hơi n−ớc của lò hơi xảy ra trong các ống. Vách ống có các tính chất nhất định nh−: tính dẫn nhiệt, nhiệt dung, khối l−ợng. Trên bề mặt ống diễn ra các quá trình từ môi tr−ờng xung quanh đến bề mặt ngoài của ống và từ bề mặt trong của ống đến môi chất l−u động trong ống. Các tính chất của vách ống và các quá trình diễn ra trên vách ống đ−ợc kể đến bằng những điều kiện biên của các ph−ơng trình mô tả các quá trình diễn ra trong đ−ờng hơi - n−ớc. Các ph−ơng trình này gồm có: ph−ơng trình cân bằng vật chất, ph−ơng trình cân bằng năng l−ợng của dòng môi chất và vách bọc dòng và ph−ơng trình chuyển động (hay còn gọi là ph−ơng trình động l−ợng). - Ph−ơng trình cân bằng vật chất có dạng sau: G f 0 z ∂ ∂ρ+ =∂ ∂τ ; (6-3) - Ph−ơng trình cân bằng năng l−ợng của dòng môi chất: ( ) ( )Gi if q z t ∂ ∂ ρ+ =∂ ∂τ ; (6-4) - Ph−ơng trình cân bằng nhiệt của vách rãnh (ống) bị đốt nóng: ( )tq q mC C t t z kl t ng kl kl ∂= − = α −∂ . (6-5) Trong các ph−ơng trình trên có các ký hiệu nh− G , ρ , i , z t−ơng ứng là l−u l−ợng chảy qua rãnh (ống), mật độ, entanpi, và tọa độ trùng với ph−ơng chuyển động complete 202 của môi chất; f , tq , ngq lần l−ợt là diện tích tiết diện, mật độ dòng nhiệt tuyến tính trên bề mặt trong và bề mặt ngoài của rãnh (ống); m là khối l−ợng của 1 m kim loại vách rãnh (ống) (còn gọi là khối l−ợng tuyến tính của kim loại vách rãnh); klt , klC là nhiệt độ và nhiệt dung của kim loại; α là hệ số tỏa nhiệt từ vách đến môi chất; C là chu vi bên trong của tiết diện rãnh (với ống ta có tC dπ= ). - Ph−ơng trình chuyển động hay còn gọi là ph−ơng trình bảo toàn động l−ợng của môi chất l−u động trong rãnh có dạng sau: 2p k gsin z z 2 ∂ ∂ω ∂ω ω ρ− = ρ +ρω + ±ρ α∂ ∂τ ∂ . (6-6) Tích phân hai vế ph−ơng trình (6-6) trong giới hạn từ đầu rãnh 1 1z 0 ( , p p ) = ω = ω = đến cuối rãnh 2 2z l ( , p p ) = ω = ω = ta đ−ợc ph−ơng trình động l−ợng d−ới dạng tích phân nh− sau: 2 1 l l h2 1 2 0 0 0 p p k z z g h 2 d d d d ω ω ω ρ ∂ω− = + ωρ ω+ ± ρ∂τ∫ ∫ ∫ ∫ , (6-7) trong đó sinh l α= . Ta thấy rằng trong vế phải của ph−ơng trình (6-7) các số hạng lần l−ợt biểu diễn lực ma sát, lực gia tốc dòng, lực quán tính, và lực trọng tr−ờng. Nh− vậy giáng áp trong rãnh 1 2p p p∆ = − dùng để khắc phục bốn loại lực sinh ra khi chất lỏng chuyển động trong đó. - Hệ bốn ph−ơng trình trên đ−ợc bổ sung thêm ph−ơng trình trạng thái có dạng: ( )p,iρ = ρ . (6-8) Trong trạng thái ổn định thì mọi đạo hàm theo τ tại các ph−ơng trình (6-3) - (6-8) đều bằng không, mọi thông số chỉ là hàm số của tọa độ z và khi ấy các ph−ơng trình trên có dạng sau: - Ph−ơng trình bảo toàn khối l−ợng: 0d d G z = ; (6-9) - Ph−ơng trình bảo toàn năng l−ợng: ( )d d Gi q z = ; (6-10) - Ph−ơng trình bảo toàn động l−ợng: 2 pk gsin z 2 z d d d d ω ω ρωρ + ±ρ α = − ; (6-11) - Ph−ơng trình trạng thái: ( )p,iρ = ρ . (6-12) Trong chế độ ổn định ta có ( ) constG z = , tức là l−u l−ợng khối l−ợng là nh− nhau ở mọi tiết diện của rãnh (ống). Từ đó ta có thể viết lại ph−ơng trình (6-10) d−ới dạng sau: complete 203 i q z G d d = , (6-13) hoặc là: qi i z Gv = + , (6-14) với vi là entanpi của môi chất ở tiết diện vào của rãnh (ống). 6.3.2. Các đặc tính chuyển động của hỗn hợp hơi - n−ớc Các đặc tính l−u động chính của hỗn hợp hơi - n−ớc gồm có: 1. Tốc độ khối l−ợng của môi chất ωρ (n−ớc, hơi, hỗn hợp hơi - n−ớc), đó là l−u l−ợng khối l−ợng tính trên một đơn vị tiết diện ống: G f ωρ = , kg/m2s (6-15) 2. Tốc độ tuần hoàn 0ω , đó là tốc độ của n−ớc ở nhiệt độ bão hòa, t−ơng ứng với l−u l−ợng môi chất trong ống: 0 G f hh ' ω = ρ , m/s (6-16) trong đó: hhG là l−u l−ợng khối l−ợng của hỗn hợp hơi - n−ớc đi qua hệ thống ống (khi n−ớc đi vào ống sinh hơi ta có hh nG G= ), kg/s; f là diện tích tiết diện để môi chất đi , m2 ; 'ρ là mật độ của n−ớc ở nhiệt độ bão hòa, kg/m3. 3. Tốc độ quy dẫn của n−ớc 0'ω , đó là tốc độ n−ớc có đ−ợc khi đi qua tiết diện đã cho của ống sinh hơi trong điều kiện n−ớc chiếm toàn bộ tiết diện ống sinh hơi: G f n 0' ' ω = ρ ; m/s (6-17) 4. Tốc độ quy dẫn của hơi 0''ω , đó là tốc độ mà hơi có đ−ợc khi đi qua tiết diện đã cho của ống sinh hơi trong điều kiện hơi chiếm toàn bộ tiết diện ống sinh hơi: G f h 0'' '' ω = ρ , m/s (6-18) ở đây hG là l−u l−ợng khối l−ợng của hơi đi qua hệ thống ống; ''ρ là mật độ của hơi. 5. Tốc độ t−ơng đối của hơi rω . Trong điều kiện thực tế hơi và n−ớc chuyển động đồng thời trong ống và tốc độ của hơi khác tốc độ của n−ớc, tức là h nω ≠ ω . Trong dòng hỗn hợp đi lên ta có hơi chuyển động nhanh hơn n−ớc ( h nω > ω ), và trong dòng đi xuống ta có tốc độ của n−ớc lớn hơn của hơi ( h nω < ω ). Hiệu số giữa hai tốc độ này là tốc độ t−ơng đối của hơi: r h nω = ω −ω , m/s (6-19) complete 204 Tốc độ t−ơng đối của hơi có ảnh h−ởng đáng kể đến quy luật chuyển động của dòng hỗn hợp hơi - n−ớc (hai pha). 6. Hàm l−ợng hơi khối l−ợng x , đó là phần l−u l−ợng khối l−ợng của hơi trong dòng hỗn hợp hơi - n−ớc khi có h nω = ω : Gx G h hh = . (6-20) Khi l−u động cân bằng về mặt nhiệt động học thì hàm l−ợng hơi khối l−ợng đ−ợc xác định theo công thức sau: i ix r d '−= , (6-21) trong đó: di là entanpi riêng của dòng ở tiết diện khảo sát của hệ thống ống, kJ/kg; 'i là entanpi riêng của n−ớc trên đ−ờng bão hòa, kJ/kg; r là nhiệt l−ợng chuyển pha ở cùng áp suất, kJ/kg. 7. Hàm l−ợng n−ớc khối l−ợng: G G1 x 1 G G h n hh hh − = − = . (6-22) 8. Tốc độ của hỗn hợp hơi - n−ớc hhω . Ta có tốc độ tuần hoàn: 0 G G G f f hh h n ' ' +ω = =ρ ρ , (6-23) trong đó: G V fn n 0'= ' '= ρ ω ρ , kg/s (6-24) G V fh h 0''= '' ''= ρ ω ρ , kg/s (6-25) với nV và hV là l−u l−ợng thể tích của n−ớc và của hơi, tính bằng m 3/s. Thay(6-24) và (6-25) vào (6-23) ta thu đ−ợc: 0 0 0 '' ' '' ' ρω = ω +ω ρ , m/s (6-26) Tốc độ của hỗn hợp hơi n−ớc đ−ợc xác định theo công thức: V V f h n hh +ω = , m/s (6-27) hoặc hh 0 0' ''ω = ω +ω , (6-28) và 1hh 0 0 '' '' ' ⎛ ⎞ρω = ω +ω −⎜ ⎟ρ⎝ ⎠ . Thông th−ờng hhω đ−ợc thể hiện qua hàm l−ợng hơi khối l−ợng x . Ta có: f f fh n= + . (6-29) Nh− vậy: f f fh h n n hhω + ω = ω , (6-30) hoặc là: G v G v G vh n hh hh'' '+ = , (6-31) từ đó rút ra: complete 205 G Gv v v G G h n hh hh hh '' '= + , (6-32) hay là: ( )v xv 1 x vhh '' '= + − . (6-33) Ta biết rằng: G v f hh hh hhω = . (6-34) Khi thay hhv từ (6-33) vào (6-34) ta đ−ợc: 0 G v v v1 x 1 1 x 1 f v v hh hh ' '' '' ' ' ⎡ ⎤ ⎡ ⎤⎛ ⎞ ⎛ ⎞ω = + − = ω + −⎜ ⎟ ⎜ ⎟⎢ ⎥ ⎢ ⎥⎝ ⎠ ⎝ ⎠⎣ ⎦ ⎣ ⎦ , (6-35) hay là: 0 1 x 1hh ' '' ⎡ ⎤⎛ ⎞ρω = ω + −⎢ ⎥⎜ ⎟ρ⎝ ⎠⎣ ⎦ . (6-36) 9. Hàm l−ợng hơi l−u l−ợng thể tích β , đó là phần thể tích của hơi trong dòng hỗn hợp hơi n−ớc khi tốc độ của hơi và n−ớc nh− nhau: V V V h h n β = + . (6-37) Khi sử dụng các công thức (6-20) và (6-22) ta sẽ có giá trị của β nh− sau: ( ) '' ' 1 1 x 1 x β = − ρ+ ρ . (6-38) Đồ ... hí cấp vào lò. Xung l−ợng để điều chỉnh trong tr−ờng hợp này là công suất (l−u l−ợng) hơi và tốc độ thay đổi áp suất hơi p τ ∂ ∂ . Các xung l−ợng này sẽ tác động lên các bộ điều chỉnh l−u l−ợng nhiên liệu và l−u l−ợng không khí cấp vào buồng lửa lò hơi. 12.4.2. Điều chỉnh độ kinh tế của quá trình cháy Để điều chỉnh độ kinh tế của quá trình cháy phải duy trì hệ số không khí thừa tối −u ở cuối buồng lửa ( "blα ) và phân phối không khí tại các vòi phun phù hợp với l−u l−ợng nhiên liệu cấp đến vòi phun. Giá trị tối −u của "blα đ−ợc xác định trên cơ sở đảm bảo giá trị tối thiểu của các tổn thất nhiệt q3 , q4 . Khi phân phối đều nhiên liệu và không khí cho các vòi phun sẽ góp phần làm giảm nhiệt độ vách ống sinh hơi trong buồng lửa và giảm sự “vênh” (không đồng đều) của nhiệt độ khói ở cửa ra buồng lửa và tạo điều kiện thuận lợi để không có hiện t−ợng đóng xỉ trong buồng lửa. 12.4.3. Điều chỉnh và duy trì mức n−ớc trong bao hơi dao động nhỏ trong phạm vi cho phép. Khi mức n−ớc tăng lên sẽ làm tăng các giọt n−ớc lò bị cuốn theo hơi vào các ống của bộ quá nhiệt, điều này không những làm giảm chất l−ợng (độ sạch) của hơi mà còn xảy ra bám muối trên vách ống kim loại bộ quá nhiệt dẫn đến tăng nhiệt độ vách ống và ống sớm bị h− hỏng. Nếu mức n−ớc trong bao hơi quá thấp sẽ ảnh h−ởng xấu đến quá trình tuần hoàn của n−ớc và hỗn hợp hơi n−ớc trong vòng tuần hoàn tự nhiên của lò hơi (xem ch−ơng 6). 12.4.4. Điều chỉnh nhiệt độ hơi quá nhiệt 258 ở lò hơi có bao hơi nhiệt độ của hơi quá nhiệt bị thay đổi khi thay đổi phụ tải của lò hơi, hệ số không khí thừa trong buồng lửa, nhiệt độ n−ớc cấp, độ ẩm của nhiên liệu, có đóng xỉ trong buồng lửa, Nhiệm vụ điều chỉnh nhiệt độ hơi quá nhiệt là duy trì để nhiệt độ này dao động trong phạm vi quy định, chỉ cho phép chênh lệch với giá trị định mức từ +100Cữ -150C đối với các lò hơi trung áp và từ +50Cữ -100C đối với lò hơi cao áp và siêu cao áp. Khi điều chỉnh nhiệt độ hơi quá nhiệt về phía hơi ng−ời ta đặt bộ giảm ôn kiểu bề mặt hoặc kiểu phun n−ớc thành s−ơng trực tiếp vào hơi. Để điều chỉnh nhiệt độ hơi quá nhiệt đối với bộ giảm ôn kiểu bề mặt ta thay đổi l−u l−ợng n−ớc chảy trong ống chữ U của bộ giảm ôn, đối với bộ giảm ôn kiểu phun n−ớc vào hơi ta thay đổi l−u l−ợng n−ớc phun. Ng−ời ta th−ờng lấy tốc độ thay đổi nhiệt độ hơi quá nhiệt t τ ∂ ∂ và bản thân nhiệt độ của hơi sau bộ quá nhiệt tqn làm xung l−ợng để điều chỉnh. Đồng thời trong ca vận hành ng−ời công nhân vận hành lò hơi phải tiến hành thông rửa ống thủy, thử van an toàn để chứng minh van không bị kẹt, xả đáy (xả định kỳ), thổi tro bụi bám trên các dàn ống sinh hơi trong buồng lửa và các ống của bề mặt truyền nhiệt đối l−u phía sau buồng lửa, vận hành hệ thống thải xỉ, hệ thống thiết bị lọc bụi, lọc các chất khí độc hại có trong khói tr−ớc khi thải khói vào khí quyển, ghi nhật ký vận hành và xử lý các sự cố xảy ra trong ca vận hành theo đúng quy trình. 12.5. Ngừng lò hơi Quá trình ngừng lò hơi là quá trình không ổn định, ng−ời vận hành phải thực hiện việc ngừng lò hơi đúng quy trình, bảo đảm độ tin cậy, độ an toàn cao và độ kinh tế của lò hơi. Tùy theo công dụng kỹ thuật ng−ời ta phân chia việc ngừng lò hơi thành 3 kiểu sau đây: − Ngừng lò để dự phòng (nóng hay lạnh); − Ngừng lò để sửa chữa; − Ngừng lò sự cố. 12.5.1. Ngừng lò bình th−ờng để dự phòng hay sửa chữa 259 Công việc này đ−ợc tiến hành theo kế hoạch với thứ tự thao tác nh− sau: − Thải hết bột than ra khỏi phễu chứa, ở lò ghi cần đốt cháy hết than còn nằm trên ghi; − Ngừng quạt gió, sau đó ngừng quạt khói; − Sau khi ngừng quá trình cháy trong buồng lửa thì lò hơi đ−ợc ngắt khỏi ống góp hơi chung và mở van xả ở bộ quá nhiệt khoảng 30ữ50 phút để làm mát ống bộ quá nhiệt; − Làm nguội lò từ từ trong thời gian 4ữ6h, khi đó phải đóng kín các cửa ở buồng lửa và các lá chắn khói ở sau lò hơi; − Sau 4ữ6h tiến hành thông gió các đ−ờng khói bằng cách hút tự nhiên và xả lò; − Khoảng 8ữ10h sau khi ngừng lò tiến hành xả lò lần nữa và khi cần làm nguội nhanh thì cho quạt khói làm việc và xả thêm. − Qua 18ữ24h sau khi ngừng, lúc ấy nhiệt độ n−ớc trong lò hơi bằng 70ữ800C tiến hành xả từ từ n−ớc ra khỏi lò, các van xả không khí đ−ợc mở ra. Trong lúc ngừng lò hơi phải liên tục theo dõi mức n−ớc trong bao hơi và cung cấp n−ớc vào bao hơi. 12.5.2. Ngừng lò sự cố Ngừng lò sự cố trong các tr−ờng hợp sau: − Do tăng áp suất quá mức cho phép, áp suất vẫn tiếp tục tăng mặc dù đã giảm việc cấp nhiên liệu, giảm việc hút khói và cung cấp không khí và tăng c−ờng cấp n−ớc cho lò; − Khi mức n−ớc tăng hay giảm quá mức cho phép; − Khi mọi ống thủy, áp kế, bơm cấp n−ớc đều không hoạt động đ−ợc; − Khi nổ ống, phồng ống, có các vết rạn nứt hay rò rỉ ở các phần tử của lò hơi; − Khi có các tình trạng bất th−ờng nh−: tiếng động lớn, rung động mạnh, có va đập mạnh, t−ờng lò bị hỏng, khung bị nóng đỏ. 260 − Khi cháy lại nhiên liệu trong đ−ờng khói của lò hơi. Cách xử lý sự cố: Phải nhanh chóng ngắt lò hơi ra khỏi ống góp chung,ngừng cấp nhiên liệu và không khí vào lò, giảm hút khói, thải nhanh chóng nhiên liệu đang cháy trên ghi ra ngoài hoặc dùng n−ớc dập tắt nhiên liệu đang cháy trên ghi. Khi ngừng lò hơi lâu ngày (trên 1 tuần lễ) phải có những biện pháp tốt để bảo quản lò hơi khỏi bị ẩm và ôxy ăn mòn nh−: bảo quản khô, bảo quản ẩm, dùng áp suất d− trong lò hơi. 12.6. Các chỉ tiêu kinh tế kỹ thuật vận hành lò hơi Các chỉ tiêu kinh tế kỹ thuật chủ yếu đặc tr−ng chế độ làm việc của lò hơi gồm có các chỉ tiêu kinh tế và các chỉ tiêu chế độ làm việc. 12.6.1. Một số chỉ tiêu kinh tế 1. Hiệu suất của lò hơi − Hiệu suất thô (brutto): brbr lv t Q BQ η = , (12-6) − Hiệu suất tinh (netto): netnet lv t Q BQ η = , (12-7) trong đó: B là l−ợng nhiên liệu tiêu thụ của lò hơi, kg/s; Qbr là nhiệt l−ợng do lò sản ra, kJ; Qnet là nhiệt l−ợng hữu ích của lò hơi sau khi đã trừ tự dùng, kJ; lvtQ là nhiệt trị thấp của nhiên liệu làm việc, kJ/kg. 2. Suất tiêu hao nhiên liệu quy −ớc qub 29310 lv t qu BQb D = , t/t (12-8) trong đó 29310 kJ/kg là nhiệt trị của nhiên liệu chuẩn. 3. Suất tiêu hao điện năng cho tự dùng của lò hơi 261 Ee D = , kWh/t (12-9) trong đó E là l−ợng điện năng tự dùng của lò hơi, kWh. 4. Giá thành sản xuất hơi: là tỉ số giữa giá thành và l−ợng hơi do lò sản ra Gg D = , đồng/t (12-10) đây là chỉ tiêu quan trọng nhất phản ảnh tổ hợp mọi điều kiện vận hành lò hơi nh−: độ tin cậy, độ kinh tế, mức độ sử dụng công suất đặt, mức độ hoàn hảo của việc vận hành và sửa chữa thiết bị. 12.6.2. Một số chỉ tiêu chế độ vận hành lò hơi 1. Hệ số thời gian làm việc là tỉ số giữa thời gian làm việc của lò hơi lvτ và thời gian tính theo lịch (th−ờng tính theo năm): .100 .100 8760 lv lv lv l K τ ττ= = , % (12-11) trong đó 8760lτ = h là số giờ của một năm. Đối với các lò hơi công suất lớn 70 90%lvK = ữ . 2. Hệ số sẵn sàng là tỉ số giữa thời gian tổng mà lò hơi làm việc và ở trạng thái dự phòng với thời gian tính theo lịch: lv dpss l K τ τ τ += , (12-12) Đối với lò hơi công suất lớn 0,79 0,93ssK = ữ . 3. Hệ số sử dụng công suất đặt của lò hơi là tỉ số giữa l−ợng hơi do lò sản ra sau thời gian lvτ và l−ợng hơi mà lò có thể sản ra sau thời gian tính theo lịch lτ khi lò hơi làm việc với công suất định mức: .8760sd dm DK D ∑= . (12-13) Thay vì Ksd ng−ời ta dùng chỉ tiêu số giờ sử dụng công suất đặt: cs dm D D τ ∑= . (12-14) 262 4. Thời gian làm việc liên tục trung bình và tối đa hay theo lý thuyết độ tin cậy đó là thời gian máy hỏng. 12.7. Vấn đề bảo vệ môi tr−ờng Khi đốt cháy nhiên liệu hữu cơ trong buồng lửa lò hơi sẽ sinh ra các sản phẩm cháy thể khí bao gồm các khí 2 hoặc 3 nguyên tử nh−: cacbonoxyt CO, cacbondioxyt CO2 (khí cacbonic), khí sunfurơ SO2, khí sunfuric SO3, các nitơ ôxyt NOx, Sản phẩm cháy của nhiên liệu rắn còn có tro xỉ và tro bụi bay theo khói. Các chất khí SOx và NOx là những chất rất độc hại không những đối với ng−ời, động vật mà cả đối với thực vật và thiết bị bằng kim loại. Nguời sử dụng lò hơi phải có trách nhiệm xử lý khí độc hại và bụi có lẫn trong khói xuống bằng hoặc thấp hơn mức cho phép tr−ớc khi thải khói vào khí quyển nhằm góp phần bảo vệ môi tr−ờng. 12.7.1. Xử lý làm giảm các chất khí độc hại nh− SOx, NOx có trong khói lò hơi 1. Khí SO2 sinh ra khi cháy l−u huỳnh (S) của nhiên liệu. ở nhiệt độ cao và khi có d− ôxy thì SO2 bị ôxy hóa một phần thành SO3. Đối với nhiên liệu có hàm l−ợng l−u huỳnh cao (S > 0,5%) và đặc biệt khi có ôxy nguyên tử trong buồng lửa và ở nhiệt độ > 11500C thì sẽ sinh ra SO3. ở các bề mặt truyền nhiệt nhiệt độ thấp phía đuôi lò hơi nh− bộ sấy không khí có thể xảy ra hiện t−ợng SO3 kết hợp với H2O tạo ra axit sunfuric H2SO4 ăn mòn kim loại. Các hợp chất của l−u huỳnh nếu bay theo khói vào khí quyển sẽ rất có hại cho thế giới động vật và thực vật. Có nhiều cách để làm giảm l−ợng phát thải khí độc hại SO2 nh− sau: - Khử l−u huỳnh ra khỏi nhiên liệu tr−ớc khi đốt bằng các biện pháp cơ khí hay hóa học; - Liên kết các ôxyt của l−u huỳnh trong quá trình đốt nhiên liệu trong tầng sôi; - Dùng biện pháp hóa học để thu lại SO2 có trong khói (dùng bột đá vôi hay sữa vôi phun vào buồng đốt và buồng hoạt hóa đặt trên đ−ờng khói phía sau bộ sấy không khí của lò hơi). 263 2. Các ôxyt của nitơ: ở đây chỉ nói đến NO và NO2, ký hiệu chung là NOx. Trong buồng lửa lò hơi NO chiếm 90ữ95%, NO2 chỉ chiếm 5ữ10%. Hàm l−ợng NOx trong khói dao động trong phạm vi từ 0ữ1g/m3. Khí NO2 đ−ợc sinh ra do ôxy hóa NO khi khí này l−u lại lâu trong vùng nhiệt độ cao của buồng lửa theo phản ứng sau: 2NO + O2 = 2NO2 + 124kJ. NOx đ−ợc sinh ra từ nitơ của nhiên liệu và nitơ trong không khí cấp cho quá trình cháy. Tuy vậy khối l−ợng chính của NOx đ−ợc tạo ra do ôxy hóa khí nitơ có trong không khí ở nhiệt độ cháy cao nên đ−ợc gọi là các nitơ ôxyt nhiệt, phản ứng xảy ra theo cơ chế dây chuyền và là phản ứng thu nhiệt có dạng sau: N2 + O2 → 2NO - 825 kJ Các yếu tố đóng vai trò quyết định quá trình ôxy hóa nitơ gồm có: sự tạo thành ôxy nguyên tử ở nhiệt độ cao ( > 1550 0C), nồng độ ôxy cao và thời gian l−u lại lâu của chất cháy trong vùng cháy. Có thể dùng các biện pháp sau đây để làm giảm c−ờng độ tạo thành NOx: - Duy trì nhiệt độ trong vùng cháy mạnh nhiên liệu không cao hơn 1500ữ1550 0C bằng cách tái tuần hoàn một phần khói có nhiệt độ thấp đ−ợc hút ở phía tr−ớc bộ sấy không khí đ−a vào buồng lửa để giảm mức nhiệt độ cháy và giảm nồng độ ôxy. Khi hệ số tái tuần hoàn khói bằng 15ữ20% thì l−ợng NOx trong lò hơi đốt bột than phun giảm đ−ợc khoảng 25%. - Duy trì hệ số không khí thừa ở các vòi phun ở mức độ thấp ( 1,0 1,05α = ữ ). - Giảm đến mức tối thiểu thời gian l−u lại của nhiên liệu trong khu vực buồng lửa có nhiệt độ cao nhất bằng các biện pháp tổ chức tốt khí động trong buồng lửa. Hiện nay nhiều n−ớc trên thế giới áp dụng một số biện pháp nh− dùng vòi phun có cấu tạo đặc biệt và tổ chức quá trình cháy theo phân cấp (theo giai đoạn) để giảm sự tạo thành NOx. Cả hai biện pháp nói trên đều nhằm tổ chức quá trình cháy ở hệ số không khí thừa nhỏ ở nhiệt độ thấp. Khi đốt than theo phân cấp thì cung cấp không khí cấp 3 qua các vòi phun đặc biệt đặt cao hơn trung tâm cháy hoặc cắt việc cấp nhiên liệu vào các vòi phun của dãy đặt phía trên. Biện pháp này 264 làm giảm nhiệt độ trong vùng cháy mạnh và giảm hệ số không khí thừa. ở các vòi phun tạo ra ít NOx ta phải hoàn thiện quá trình tạo thành hỗn hợp cháy. Để thực hiện việc này ở Mỹ ng−ời ta trang bị máy ghi xoắn kép, ở Nhật ng−ời ta cấp nhiên liệu có nồng độ cao trong hỗn hợp với không khí (hỗn hợp giàu nhiên liệu, nghèo ôxy) vào một số vòi phun và nhiên liệu có nồng độ thấp (hỗn hợp nghèo nhiên liệu) vào một số vòi phun khác. Việc hoàn thiện quá trình cháy và khí động trong buồng lửa và ứng dụng các vòi phun cải tiến đã giảm đ−ợc l−ợng phát thải NOx khi đốt nhiên liệu rắn tới 2 lần (còn 0,4 0,5%≈ ữ ). ở các n−ớc Mỹ, Nhật, Đức, Trung Quốc ng−ời ta đã tạo ra nhiều kiểu vòi phun để đốt phân cấp và giảm đ−ợc l−ợng phát thải NOx xuống rất thấp, khoảng 100ữ200 ppm. 12.7.2. Khử bụi lẫn trong khói Khi đốt nhiên liệu rắn trong khói bay ra khỏi lò hơi có chứa nhiều hạt bụi, đó là các hạt tro của nhiên liệu và các hạt cácbon do cháy không hoàn toàn về cơ học. Tùy theo kiểu buồng lửa mà phần tro bụi bay theo khói có giá trị khác nhau (bảng 12.1). Bảng 12.1. Phần tro bụi bay theo khói ra khỏi buồng lửa lò hơi. Kiểu buồng lửa Phần tro bụi bay theo khói, ab ,% Buổng lửa ghi 15,0 ữ30,0 Buổng lửa phun bột than thải xỉ khô 75,0 ữ95,0 Buổng lửa phun bột than thải xỉ lỏng 40,0 ữ 55,0 Buổng lửa xyclon đứng 15,0 ữ 20,0 Buổng lửa tầng sôi 20,0 ữ 30,0 Tro bụi bay theo khói sẽ mài mòn cánh quạt của quạt khói và ống khói, khi thải vào khí quyển tro bụi có hại đối với con ng−ời và cây cỏ. Để ngăn ngừa tác hại nói trên ta phải thu gom bụi trong các bộ khử bụi. Có nhiều kiểu bộ khử bụi nh−: xyclon đơn (loại khô hay loại ẩm), xyclon chùm, bộ khử bụi bằng điện. 265 Các thông số đặc tr−ng cho sự làm việc của bộ khử bụi là hiệu suất hay hệ số phân ly (làm sạch bụi và trở lực của bộ khử bụi về phía khói). Hình 12.7. Sơ đồ bộ khử bụi bằng điện. a-kiểu tấm; b-kiểu ống. 1-khói vào; 2- khói ra; 3-điện cực thu; 4-điện cực phát; 5-cách điện; 6-biến trở; 7-máy biến thế điện. Hiệu suất phân ly đ−ợc xác định theo công thức sau: .100,lpl l r G G G η = + % (12-15) trong đó: Gl là khối l−ợng bụi thu đ−ợc trong bộ khử bụi, kg/h; Gr là khối l−ợng bụi theo khói đi ra khỏi bộ khử bụi, kg/h; Nói chung 60 99%plη = ữ và trở lực của bụi bằng từ 20ữ30 mmH2O đến 70ữ80mmH2O tùy theo kiểu bộ khử bụi. D−ới đây trình bày sơ đồ và nguyên lý làm việc của bộ khử bụi bằng điện (hình vẽ 12.7). Bộ khử bụi bằng điện gồm có các điện cực phát và các điện cực thu đ−ợc làm bằng hợp kim. Dòng khói lẫn bụi với tốc độ 1,5ữ2 m/s đ−ợc cho đi qua giữa hai điện cực của điện tr−ờng do dòng điện một chiều điện thế cao (50ữ70kV) tạo ra; các điện cực phát đ−ợc nối với cực âm còn các điện cực thu đ−ợc nói với cực d−ơng của nguồn điện và điện cực d−ơng đ−ợc nối đất. D−ới tác dụng của điện tr−ờng cao thế và sự phóng hồ quang điện sẽ xảy ra sự ion hóa khói. Các hạt bụi trong khói sẽ va chạm với các ion mang điện tích âm và đ−ợc tích điện. D−ới tác dụng của lực điện tr−ờng các hạt bụi rắn tích điện âm sẽ dịch chuyển đến điện cực d−ơng và bám lên điện cực này. Bằng cách ngắt điện và dùng cơ 266 cấu rung để làm cho các hạt bụi bám nói trên rơi vào phễu chứa của bộ khử bụi sau đó thải ra ngoài. Hiệu suất của bộ khử bụi bằng điện có thể đạt đến 99% và cao hơn và có khả năng khử đ−ợc các hạt bụi nhỏ hơn 2àm . Trở lực của bộ khử bụi bằng điện vào khoảng 20ữ30 mmH2O.

File đính kèm:

giao_trinh_lo_hoi_phan_2.pdf

giao_trinh_lo_hoi_phan_2.pdf