Bài giảng Chi tiết máy - Chương 5: Truyền động bánh răng - Phạm Minh Hải

3. Công nghệ chế tạo và Cấp chính xá

Gia công không cắt gọt:

Đúc (Casting), Dập (Stamping), Ép (Sintering), Đùn (Extruding),

Kéo (Cold drawning)

Gia công cắt gọt:

Thô: Xọc (Rack gereration), Phay định hình (Form milling), Xọc lăn

(Gear shaping), Phay lăn (Hobbing)

Tinh: Cà răng (Shaving), Mài (Grinding), Rà răng (Burnishing), Mài

nghiền/mài khôn (Lapping and honing)

Bạn đang xem tài liệu "Bài giảng Chi tiết máy - Chương 5: Truyền động bánh răng - Phạm Minh Hải", để tải tài liệu gốc về máy hãy click vào nút Download ở trên

Tóm tắt nội dung tài liệu: Bài giảng Chi tiết máy - Chương 5: Truyền động bánh răng - Phạm Minh Hải

11

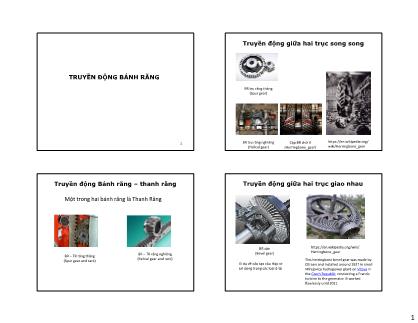

TRUYỀN ĐỘNG BÁNH RĂNG

BR trụ răng thẳng

(Spur gear)

BR trụ răng nghiêng

(Helical gear)

Cặp BR chữ V

(Herringbone_gear)

Truyền động giữa hai trục song song

https://en.wikipedia.org/

wiki/Herringbone_gear

BR – TR răng thẳng

(Spur gear and rack)

BR – TR răng nghiêng

(helical gear and rack)

Truyền động Bánh răng – thanh răng

Một trong hai bánh răng là Thanh Răng

Truyền động giữa hai trục giao nhau

This herringbone bevel gear was made by

Citroen and installed around 1927 in small

Miřejovice hydropower plant on Vltava in

the Czech Republic, connecting a Francis

turbine to the generator. It worked

flawlessly until 2011.

https://en.wikipedia.org/wiki/

Herringbone_gear

Ví dụ về cấu tạo của Hộp vi-

sai dùng trong các loại ô-tô

BR côn

(Bevel gear)

2BR trụ chéo

Crossed helical gear

Trục vít – bánh vít

(wormgear)

Truyền động giữa hai trục chéo nhau

Hypoid Bevel Gear

Tham khảo thêm

a)Bánh răng thân khai

b)Bánh răng cycloid

c)Truyền động bánh răng thường

d)Truyền động bánh răng hành tinh

Nội dung nghiên cứu

Chương 5

• Truyền động Bánh răng trụ (thân khai)

• Truyền động Bánh răng côn (răng thẳng)

Chương 6

Truyền động Trục vít – Bánh vít

Chương 5

Truyền động Bánh răng trụ (BRT)

– Bánh răng côn (BRC)

3Vòng đỉnh

Vòng chân

Vòng cơ sở

là chiều rộng rãnh

là chiều dày răng

Trên vòng có bán kính :

là bước răng

Biên dạng răng

1. Cấu tạo và nguyên lý hoạt động

10

Biên dạng răng: Đường thân khai (ĐTK) của đường tròn

Phương trình:

cos

Tính chất

- MN là pháp tuyến của ĐTK tại điểm M

- N là tâm cong của ĐTK tại M

- Cung MoKo (trên vòng cơ sở - VCS) = MK

- Các ĐTK của cùng 1 VCS thì giống nhau

1. Cấu tạo và nguyên lý hoạt động

Răng thẳng (RT)Răng nghiêng (RN)

1. Cấu tạo và nguyên lý hoạt động

12

Kết cấu bánh răng

b

1. Cấu tạo và nguyên lý hoạt động

4Bánh răng dẹt sinh

1. Cấu tạo và nguyên lý hoạt động

Bánh răng dẹt sinh

Răng thẳng Răng nghiêng Răng cung tròn

1. Cấu tạo và nguyên lý hoạt động

1. Cấu tạo và nguyên lý hoạt động

Sự trượt biên dạng

vO2O1

vM2M1Vận tốc trượt tương

đối giữa 2 biên dạng

răng

16

Mô đun: m

n = mt (RT),mn = mtcosβ (RN)

Số răng: Z

Góc áp lực (góc biên dạng): αn = αt (RT),

tg αn= tg αtcosβ (RN)

Hệ số dịch dao: x

Góc nghiêng răng (trụ chia): β (RN)

Chiều rộng vành răng: bw

Đường kính đỉnh, chân, chia: da, df, d

a) Các thông của chi tiết

RT = “răng thẳng” RN = “răng nghiêng”

2. Những thông số cơ bản của bộ truyền bánh răng

2.1 Bánh răng trụ

517

Tỉ số truyền: u = Z2/Z1= dw2/dw1

Góc ăn khớp: αtw

invαtw = 2(x1+x2)tgαt/(Z2+Z1) + invαt

Bán kính vòng lăn: dwi=mtZicosαt/cosαtw

Khoảng cách trục: aw=(dw2±dw1)/2= dw1(u±1)/2

Hệ số trùng khớp ngang :

RT: _ đoạn ăn khớp thực/bước răng trên vòng cơ sở

RN: _RT + bw.tgβ

Hệ số trùng khớp dọc (RN) := bwsinβ/pim

b) Các thông của bộ truyền

2. Những thông số cơ bản của bộ truyền bánh răng

2.1 Bánh răng trụ

2. Những thông số cơ bản của bộ truyền bánh răng

2.2 Bánh răng côn

Chiều

dài côn

ngoài

Mặt côn phụ ngoài

Mặt côn phụ trung bình

Mặt côn phụ trong

- Góc côn chia: δ

- Modun vòng ngoài: mte

- Đường kính vòng chia ngoài: de

- Chiều dài côn ngoài: Re

19

Gia công không cắt gọt:

Đúc (Casting), Dập (Stamping), Ép (Sintering), Đùn (Extruding),

Kéo (Cold drawning)

Gia công cắt gọt:

Thô: Xọc (Rack gereration), Phay định hình (Form milling), Xọc lăn

(Gear shaping), Phay lăn (Hobbing)

Tinh: Cà răng (Shaving), Mài (Grinding), Rà răng (Burnishing), Mài

nghiền/mài khôn (Lapping and honing)

3. Công nghệ chế tạo và Cấp chính xác

Công nghệ khác:

- Vát/Vê đầu răng

- Cắt răng hình tang trống (Crowning, double crowning)

- Gia công cắt gọt cao tốc sau nhiệt luyện

Những sai lệch chính:

• Khoảng cách tâm

• Biên dạng

• Phương của răng

• Bước răng

• Chiều dày răng

• Độ đảo hướng tâm (không tròn)

Gộp các chỉ tiêu thành 12 cấp chính xác

(điều kiện làm việc + công dụng của BR)

Chỉ tiêu đánh giá độ chính xác BT BR:

1. Chỉ tiêu chính xác động học

2. Chỉ tiêu làm việc êm

3. Chỉ tiêu vết tiếp xúc

3. Công nghệ chế tạo và Cấp chính xác

64. Lực tác dụng giữa các bánh răng

Ft=2T/dw

Fa=Fttan(βw)

Fr=Fttan(αtw)

Fn=Ft/(cos(βw)cos(αnw))

22

2

.cos

.sin

Fr*

Fr*

α

4. Lực tác dụng giữa các bánh răng

23

Gãy răng: quá tải / mỏi

Tróc vì mỏi bề mặt: trượt biên dạng + được bôi trơn tốt

Mòn bề mặt răng: trượt biên dạng + không bôi trơn tốt

Dính bề mặt răng: tải lớn + vận tốc lớn (cùng VL, không

tôi bề mặt)

Biến dạng dẻo bề mặt: Vật liệu mềm + tải lớn + vận tốc

thấp

Bong bề mặt: chất lượng nhiệt/hóa luyện lớp bề mặt kém

+ tải lớn

5. Dạng hỏng và chỉ tiêu tính toán (BR nói chung)

σH ≤ σH ≤ [σH]

σF ≤ [σF]

5. Dạng hỏng và chỉ tiêu tính toán (BR nói chung)

Giải thích cơ chế tróc rỗ bề mặt

Vùng xảy ra tróc

Vùng xảy ra tróc

76 Tính bộ truyền BRT RT theo độ bền

Công thức Héc

ZM: hệ số xét đến cơ tính của vật liệu

qn : cường độ tải trọng pháp tuyến tại tâm ăn khớp

ρ : bán kính cong tương đương tại điểm tiếp xúc của

hai bề mặt răng đối tiếp

25

"# $% &'2.(

$% =

2.))*

+[)(1 − 0)* + )*(1 − 0*)*3

6.1 Độ bền tiếp xúc

Cơ sở: Tính ứng suất khi tiếp xúc tại tâm ăn khớp

26

4# 56$7* $7

4 / 3

1,88 / 3,2 1$ 2

1

$* cos<

1

(

1

( =

1

(* (>

?>2 sin

? @* A.@

( A -A = 11

@2 sin

?

&' '4# C#CDE

Tải trọng riêng (cường độ tải trọng pháp tuyến)

Bán kính cong tương đương

6 Tính bộ truyền BRT RT theo độ bền

6.1 Độ bền tiếp xúc

27

"# $%$#$7@

2C#CDE(A ± 1F

5?A

≤ "#

$# =

2

sin2

?

Công thức kiểm nghiệm bộ truyền BRT RT

$% =

2.))*

+[)(1 − 0)* + )*(1 − 0*)*3 $7 =

4 −

3

T1 : momen xoắn trên bánh dẫn

KHβ : hệ số tập trung tải trọng

KHv : hệ số tải trọng động

u : tỷ số truyền

[σH] : ứng suất tiếp xúc cho phép

w1 : đường kính vòng lăn bánh răng nhỏ

bw : chiều rộng vành răng

6 Tính bộ truyền BRT RT theo độ bền

6.1 Độ bền tiếp xúc

28

6 Tính bộ truyền BRT RT theo độ bền

Hệ số phân bố

không đều tải trọng

theo chiều dài tiếp

xúc

6.1 Độ bền tiếp xúc

829

Tải trọng động trong quá trình ăn khớp

Nguyên nhân

● Biến dạng của răng

● Sai số bước răng

● Sai số biên dạng

CH & 2 &H& 1 2

&H&

q =& 2 &H: tải trọng riêng toàn phần&: tải trọng tĩnh trên một đơn vị chiều

rộng vành răng

6 Tính bộ truyền BRT RT theo độ bền

6.1 Độ bền tiếp xúc

Công thức thiết kế BRT RT

30

I5 566

α=20ο ZH = 1.76 εα = 1 ZM = 275 (MPa)1/2

6 ≥ 77 C#CDE-A = 1FI5A. "# *

L

I5M =

56

M6

M6 ≥ 50(A ± 1)

C#CDE

I5MA "# *

L

Hoặc

6 Tính bộ truyền BRT RT theo độ bền

6.1 Độ bền tiếp xúc

Cách sử dụng

Chọn ψba=> a => d1

Chọn m = (0.01 ÷ 0.02)a

Z2 = uZ1 (Z1, Z2 : số nguyên)

Tính lại a

Nếu chọn a khác -> phải tính dịch chỉnh

31

$ 2MP(A ± 1)

M = $ + $*2 P

6 Tính bộ truyền BRT RT theo độ bền

a)Độ bền tiếp xúc

32

uốn

nén

KF - Hệ số tải trọng tính BR về uốn

Q RSTUV A = bω.S

h

"Q '.CW.cos

′.YQ

"' '.CW .sin

′.YZ

6.2 Độ bền uốn

6 Tính bộ truyền BRT RT theo độ bền

933

" "Q / "' 'CW56

6.Y.cos

′

\* /

sin

′

\

' 26cos

6

Đặt s = g.m và h = e.m

" 2CW656P

6.].cos

′

*cos

6 /

sin

′

cos

6

Ứng suất lớn nhất tại tiết diện nguy hiểm"W

^"

ασ : hệ số tập trung ứng suất chân răng

6.2 Độ bền uốn

6 Tính bộ truyền BRT RT theo độ bền

34

Công thức kiểm nghiệm độ bền uốn

"W 2656PCWCE_W_7 ≤ "W

Với

Hệ số dạng răng _W =

^

6.].cos

′

*cos

−

sin

′

(Yε: hệ số xét đến sai số của việc di chuyển điểm đặt lực -

Hướng dẫn thiết kế hệ dẫn động – Trịnh Chất, Lê văn

Uyển)

b)Độ bền uốn

1.3 Tính bộ truyền BRT RT theo độ bền

YF1 ≠ YF2 => σF1 ≠ σF2

6.2 Độ bền uốn

6 Tính bộ truyền BRT RT theo độ bền

Hệ số dạng răng _

36

Công thức thiết kế BRT RT theo độ bền uốn:

P ≥ 1,4 CWCE_WI5$*["Wj

L

6.2 Độ bền uốn

6 Tính bộ truyền BRT RT theo độ bền

10

Z= 18 x =0 Z= 18 x =0.5

6.2 Độ bền uốn

Tác dụng của Dịch chỉnh

6 Tính bộ truyền BRT RT theo độ bền

Dạng răng

thay đổi

nhờ dịch

chỉnh

7 Bộ truyền BRT răng nghiêng

7.1 Đặc điểm tính toán

38

Răng thẳngRăng nghiêng

ổl

mYnềA àn nếr súm: 4# Rv7wcos .C7

Kε = 0,9 ÷ 1

- Ăn khớp êm, tải trọng động giảm

- Tải trọng riêng nhỏ hơn và phân bố ko đều

39

đ M

*

m

2cos*<

đ cos*<

$đ đPđ

cos*<.Pcos<

$

cosy<

BR thẳng tương đương

7 Bộ truyền BRT răng nghiêng

7.1 Đặc điểm tính toán

Sự phân bố không đều của tải trọng trên các

răng đồng thời ăn khớp

7 Bộ truyền BRT răng nghiêng

7.1 Đặc điểm tính toán

11

7.3 Độ bền tiếp xúc

41

"# $% &'2.(

&' =

'

4#

C#C#CDE ' =

21

z1cos

'?cos<{

1

( =

1

(

± 1(* ( =

@đ

2 sin

'? =

@sin

'?

2cos*<

(* =

@*đ

2 sin

'? =

@*sin

'?

2cos*<

Bán kính cong tương đương

7 Bộ truyền BRT răng nghiêng

"# $%$#$7|

2C#C#CDE-A = 1F56A G "#

$# 2cos<sin2

6

42

7 Bộ truyền BRT răng nghiêng

7.2 Độ bền tiếp xúc

Lấy αn = 20o, ZM = 275 εα = 1,6

43

6 ≥ 68 C#C#CDE(A ± 1FI5A. "# *

L

M6 ≥ 43(A ± 1)

C#C#CDE

I5MA "# *

L

Công thức thiết kế

7 Bộ truyền BRT răng nghiêng

7.2 Độ bền tiếp xúc

Chọn modun:

mn = (0,01 ÷ 0,02)a -> tiêu chuẩn

Chọn β (8-20 độ)

Xác định lại β

44

$ 2MA ± 1

cos<

P'

$* = A$

cos< -$ 2 $*1P'2M

7 Bộ truyền BRT răng nghiêng

7.2 Độ bền tiếp xúc

12

Dùng bánh răng thẳng tương đương

Kiểm nghiệm: "W *}~v}RS _F1_7_CWCWCE ≤ "W

_ = 1 − 140 ; CW =

(7w

)('ms

F

.7w

(lms=9, CW=1)

Thiết kế: P ≥ 1,12 }wE5}đU [^

L

45

7 Bộ truyền BRT răng nghiêng

7.3 Độ bền uốn

46

-Đường kính vòng chia

đ cos

-1 / 0,5C5]Fcos

-Modun

Pđ P 1 / 0,5C5]1P

-Số răng

$đ ~đđ

~

cos cos

8 Tính truyền động bánh răng côn

8.1. Bánh răng trụ RT tương đương

a) Tính toán độ bền tiếp xúc

"# $%$#

21 A2 + 1C#CDE

0,8556A ≤ "#

Hệ số 0.85 vì chế tạo, lắp ghép khó chính xác

so với bánh răng trụ răng thẳng

47

2. TRUYỀN ĐỘNG BÁNH RĂNG CÔN

2.4. Tính độ bền

Đặt I5 Rv~}

và đảm bảo đk bϖ ≤ 10.me

Công thức thiết kế cho BRC RT

≥ 77 } QU,85.5Q. ^ U

L

=

*(

,5]

QU → ≥ 50 A* + 1.

}

5]).5].Q. ^ U

L

48

8 Tính truyền động bánh răng côn

8.2. Độ bền tiếp xúc

13

Thay *}~} , thêm hệ số 0,85 ->

Công thức kiểm nghiệm độ bền uốn

"W 2_F1_7_CW0,85|56P' ≤ "W

"W* = "W

_W*

_W

≤ "W*

49

8 Tính truyền động bánh răng côn

8.3 Độ bền uốn 9. VẬT LIỆU VÀ ỨNG SUẤT CHO PHÉP

độ bền tiếp xúc

độ bền uốn

dễ gia công cơ

50

9.1 Vật liệu

Vật liệu: Thép (2 nhóm), gang

Nhóm I : HB < 350

• Thường hóa, tôi cải

thiện

• Có thể cắt răng chính

xác sau nhiệt luyện

• Có khả năng chạy mòn

tốt

51

9. VẬT LIỆU VÀ ỨNG SUẤT CHO PHÉP

9.1 Vật liệu

Nhóm II : HB > 350

• tôi, thấm C, N.

• Có thể đạt 50÷60HRC

• Đòi hỏi các nguyên

công tu sửa để khắc

phục hiện tượng cong

vênh do nhiệt luyện

gây nên.

"# ^lim

.D4

T

$$CsD

"

#lim

: giới hạn mỏi tx cho phép ứng với số chu kỳ cơ sở, phụ thuộc

vật liệu, chế độ nhiệt luyện và độ rắn mặt răng

KHL : hệ số tuổi thọ

ZR : hệ số xét đến ảnh hưởng của độ nhám mặt răng. ZR = 0,9 ÷ 1

Zv : hệ số kể đến ảnh hưởng của vận tốc

KxH : hệ số kể đến ảnh hưởng của kích thước bánh răng. da < 700mm

-> KxH =1

da KxH =0,9

52

9VẬT LIỆU VÀ ỨNG SUẤT CHO PHÉP

9.2 Ứng suất cho phép

a.Ứng suất tiếp xúc cho phép

14

mH : bậc của đường cong mỏi; mH = 6

NHO : số chu kỳ thay đổi ứng suất cơ sở khi thử về

tiếp xúc (D = 30DD

*,

)

53

CD4 DD)

9VẬT LIỆU VÀ ỨNG SUẤT CHO PHÉP

9.2 Ứng suất cho phép

a.Ứng suất tiếp xúc cho phép

NHE : số chu kỳ thay đổi ứng suất tương đương

1 chế độ tải: NHE = 60.c.n.tΣ

Nhiều chế độ tải: NHE = 60.c.Σ(Ti/Tmax)^(mH/2) ni.ti

Nếu NHE > NHO -> KHL = 1

c: số lần ăn khớp của răng trong một vòng quay của

bánh răng

n: số vòng quay trong 1 phút

tΣ : tổng số giờ làm việc

54

9 VẬT LIỆU VÀ ỨNG SUẤT CHO PHÉP

9.2 Ứng suất cho phép

a.Ứng suất tiếp xúc cho phép

"# "#lim

.CD4

#

$$CsD

ZR : hệ số xét đến ảnh hưởng của độ nhám mặt

răng. ZR = 0,9 ÷ 1

Zv : hệ số kể đến ảnh hưởng của vận tốc

KxH : hệ số kể đến ảnh hưởng của kích thước

bánh răng. da KxH =1

da KxH =0,9

55

9 VẬT LIỆU VÀ ỨNG SUẤT CHO PHÉP

9.2 Ứng suất cho phép

a.Ứng suất tiếp xúc cho phép

Do [σH1] ≠ [σH2]

+ BR thẳng [σH] = min([σH1], [σH2])

+ BR nghiêng

[σH] = 0,5 ([σH1] + [σH2])

lấy [σH] < 1,2 min([σH1] + [σH2])

56

9. VẬT LIỆU VÀ ỨNG SUẤT CHO PHÉP

9.2 Ứng suất cho phép

a.Ứng suất tiếp xúc cho phép

15

"W "Wlim

.C4

W

C¡__TCs

"

Wlim

: giới hạn mỏi uốn cho phép ứng với số

chu kỳ cơ sở, phụ thuộc vật liệu, chế độ

nhiệt luyện và độ rắn mặt răng

KFL : hệ số tuổi thọ

57

9. VẬT LIỆU VÀ ỨNG SUẤT CHO PHÉP

9.2 Ứng suất cho phép

b. Ứng suất uốn cho phép

C4 )

mF : bậc của đường cong mỏi

mF = 6 HB < 350

mF = 9 HB > 350

NFO : số chu kỳ thay đổi ứng suất cơ sở khi

thử về tiếp xúc. NFO = 4.106

58

9. VẬT LIỆU VÀ ỨNG SUẤT CHO PHÉP

9.2 Ứng suất cho phép

b. Ứng suất uốn cho phép

NFE : số chu kỳ thay đổi ứng suất tương đương

1 mức tải: NFE = 60.c.n.tΣ

Nhiều mức tải: NFE = 60.c. Σ(Ti/Tmax)mF ni.ti

Nếu NFE > NFO -> KFL = 1

YS : hệ số ảnh hưởng của kích thước răng

SF : hệ số an toàn SF = 1,5 ÷ 1,75

59

9. VẬT LIỆU VÀ ỨNG SUẤT CHO PHÉP

9.2 Ứng suất cho phép

b. Ứng suất uốn cho phép

KFC : hệ số xét đến ảnh hưởng của chế độ đặt tải.

KFC =1 - BR quay 1 chiều

KFC =0,7 ÷ 0,8 - BR quay 2 chiều

YR : hệ số kể đến ảnh hưởng của độ nhám góc

lượn chân răng. YR = 1÷ 1,2

KxF : hệ số kể đến ảnh hưởng của kích thước bánh

răng.

da KxF =1

da KxF =0,9 60

9. VẬT LIỆU VÀ ỨNG SUẤT CHO PHÉP

9.2 Ứng suất cho phép

b. Ứng suất uốn cho phép

File đính kèm:

bai_giang_ve_ky_thuat_co_khi_chuong_5_truyen_dong_banh_rang.pdf

bai_giang_ve_ky_thuat_co_khi_chuong_5_truyen_dong_banh_rang.pdf